O controle preciso de temperatura dita a integridade estrutural do compósito, mantendo a matriz em um estado específico de "amolecimento".

Ao estabilizar a temperatura do processo dentro da faixa de amolecimento do material da matriz (aproximadamente 450°C), a liga de Alumínio-Silício (Al-Si) atinge a fluidez plástica necessária para preencher fisicamente os vazios entre as escamas de grafite. Essa precisão evita os dois extremos de falha: ligação incompleta devido à rigidez ou degradação estrutural causada pela fusão da matriz e formação de fases frágeis.

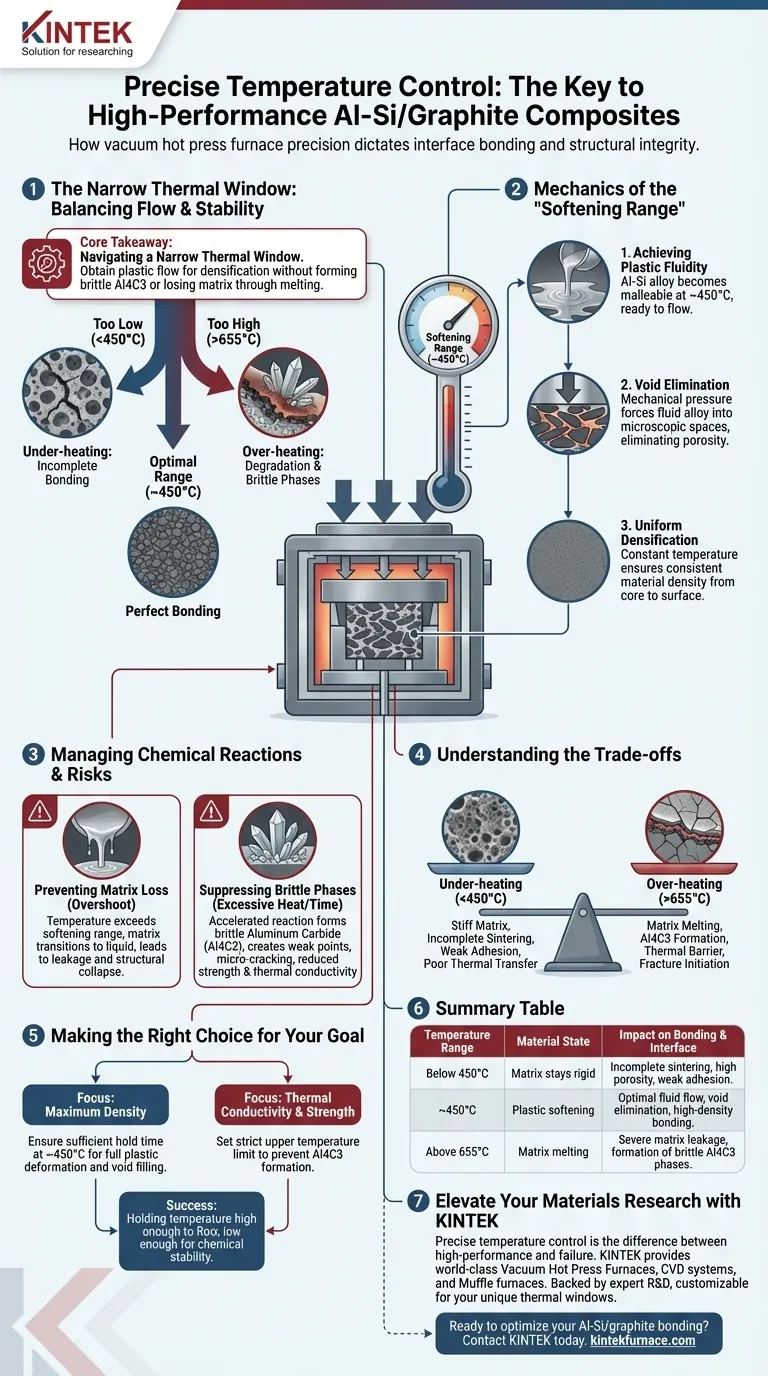

Ponto Principal Obter um compósito de Al-Si/grafite de alto desempenho requer a navegação em uma janela térmica estreita. Você deve aplicar calor suficiente para induzir o fluxo plástico para densificação, ao mesmo tempo em que limita estritamente a temperatura para evitar a formação de carbeto de alumínio (Al4C3) frágil e a perda de material da matriz por fusão.

A Mecânica da "Faixa de Amolecimento"

Alcançando a Fluidez Plástica

O objetivo principal da regulação térmica neste contexto é atingir o ponto de amolecimento da matriz. A aproximadamente 450°C, a liga Al-Si torna-se maleável o suficiente para fluir sob pressão.

Eliminação de Vazios

Uma vez que a matriz atinge esse estado plástico, a pressão mecânica da prensa a quente força a liga para os espaços intersticiais microscópicos entre as escamas de grafite. Isso elimina a porosidade e cria uma interface contínua e de alta densidade.

Densificação Uniforme

Usar a prensa a quente a vácuo para manter essa temperatura constante garante que a fluidez seja uniforme em toda a peça. Isso promove o rearranjo das partículas e garante que a densidade do material seja consistente do núcleo à superfície.

Gerenciando Reações Químicas na Interface

Prevenindo a Perda da Matriz

Se o controle de temperatura falhar e ultrapassar a faixa de amolecimento, a matriz corre o risco de transição de um sólido plástico para um líquido. Isso leva à fusão e vazamento da matriz, efetivamente "privando" o compósito de seu agente ligante e destruindo a estrutura do material.

Suprimindo Fases Frágeis

O risco químico mais crítico neste processo é a formação de carbeto de alumínio (Al4C3). Embora uma quantidade mínima de reação interfacial possa auxiliar na ligação, temperaturas excessivas (ou aquecimento prolongado) aceleram a reação entre Alumínio e Grafite.

O Impacto do Al4C3

Al4C3 é um reagente frágil. Se o controle preciso de temperatura não for mantido e essa fase crescer excessivamente, a interface se torna um ponto fraco. Isso leva a microfissuras e uma redução significativa na resistência geral e na condutividade térmica do compósito.

Entendendo os Compromissos

O Risco de Subaquecimento

Se a temperatura for muito baixa (abaixo do limiar de amolecimento), a matriz Al-Si permanece muito rígida. A pressão aplicada não será suficiente para fechar os vazios, levando à sinterização incompleta. O resultado é um material poroso com fraca adesão mecânica e pobres propriedades de transferência térmica.

O Risco de Superaquecimento

Se a temperatura exceder a janela ideal (por exemplo, aproximando-se ou excedendo 655°C), você troca densificação por degradação. Você pode obter material totalmente denso, mas a composição química da interface mudará. A camada espessa resultante de carbeto de alumínio frágil atua como uma barreira térmica e um local de iniciação de fratura.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu compósito Al-Si/grafite, você deve ajustar seu perfil de temperatura para equilibrar fluxo contra reatividade.

- Se seu foco principal é Densidade Máxima: Garanta que seu tempo de permanência no ponto de amolecimento (aprox. 450°C) seja suficiente para permitir a deformação plástica completa e o preenchimento de vazios antes do resfriamento.

- Se seu foco principal é Condutividade Térmica e Resistência: estabeleça um limite superior de temperatura rigoroso para evitar a formação de Al4C3, pois esses reagentes frágeis dificultam significativamente a transferência de calor e reduzem a tenacidade à fratura.

O sucesso reside em manter a temperatura alta o suficiente para fluir, mas baixa o suficiente para permanecer quimicamente estável.

Tabela Resumo:

| Faixa de Temperatura | Estado do Material | Impacto na Ligação e Interface |

|---|---|---|

| Abaixo de 450°C | Matriz permanece rígida | Sinterização incompleta, alta porosidade e fraca adesão. |

| Em ~450°C | Amolecimento plástico | Fluxo ótimo, eliminação de vazios e ligação de alta densidade. |

| Acima de 655°C | Fusão da matriz | Vazamento severo da matriz e formação de fases frágeis de Al4C3. |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso de temperatura é a diferença entre um compósito de alto desempenho e um processo de sinterização falho. A KINTEK fornece equipamentos de laboratório de classe mundial, incluindo Fornos de Prensagem a Quente a Vácuo, sistemas CVD e fornos Mufla, projetados especificamente para as delicadas janelas térmicas exigidas na metalurgia avançada.

Nossos sistemas são apoiados por P&D especializado e são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento. Se você busca densidade máxima ou condutividade térmica superior, nossa tecnologia garante que seus materiais atinjam o estado perfeito de "amolecimento" sem degradação.

Pronto para otimizar sua ligação Al-Si/grafite? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais precauções de segurança e requisitos de manutenção são necessários para fornos de prensagem a quente a vácuo? Garanta uma Operação Segura e Confiável

- Qual é a função principal de um forno de prensagem a quente a vácuo? Guia especializado para o sucesso de compósitos TiAl/Ti6Al4V

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais condições físicas uma fornalha de prensagem a vácuo a quente fornece? Otimizar a Preparação de Compósitos GNPs-Cu/Ti6Al4V

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho

- Quais são as vantagens de usar fornos de prensagem a quente a vácuo em relação aos fornos tradicionais? Alcance Qualidade e Desempenho Superiores do Material

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho