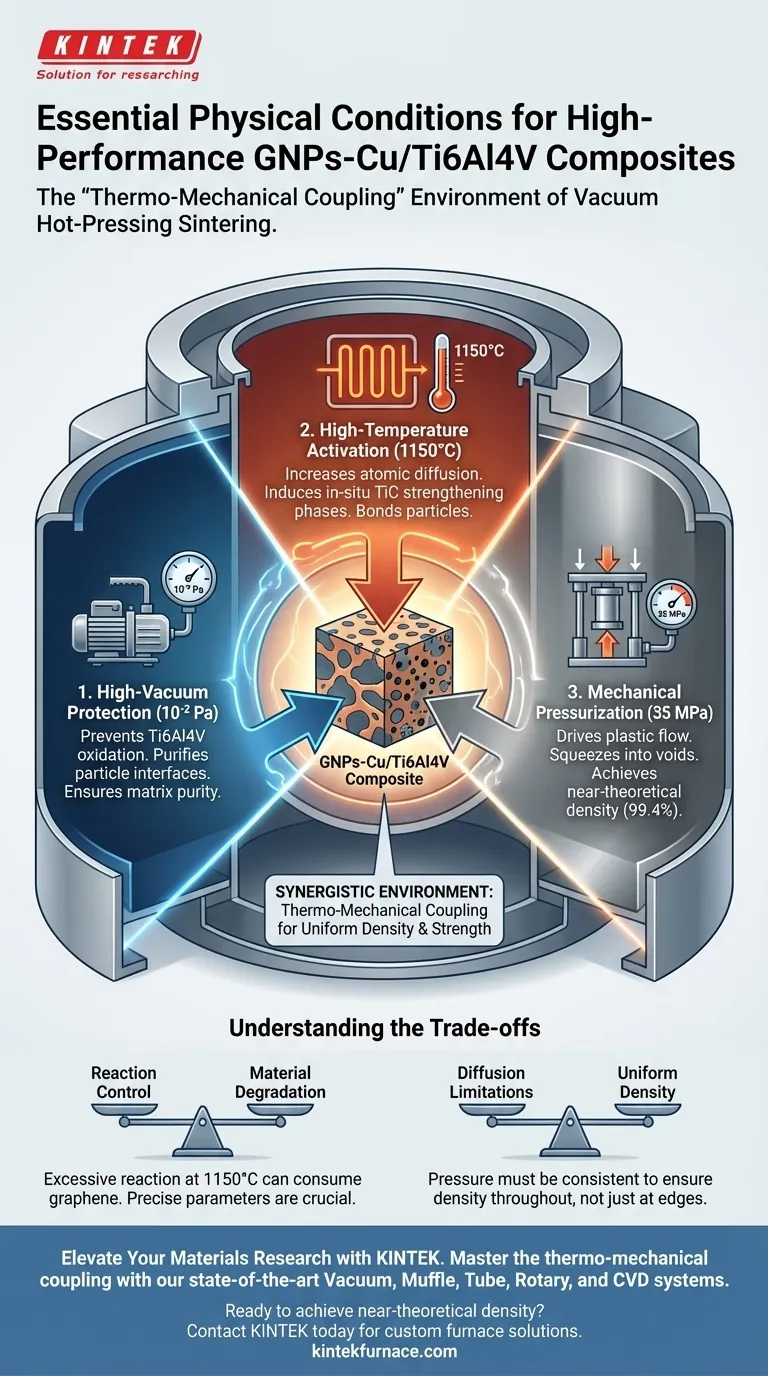

A fornalha de sinterização por prensagem a vácuo a quente cria um ambiente crítico de "acoplamento termomecânico" caracterizado por três condições físicas específicas: alto vácuo ($10^{-2}$ Pa), alta temperatura (1150°C) e pressão mecânica substancial (35 MPa). Essas condições são essenciais para o processamento de compósitos GNPs-Cu/Ti6Al4V para evitar a rápida oxidação da matriz de liga de titânio, ao mesmo tempo em que força o material a atingir densidade quase teórica através do fluxo plástico.

Ponto Principal O desafio fundamental na fabricação de compósitos à base de titânio é equilibrar a densificação com a pureza química. A fornalha de prensagem a vácuo a quente resolve isso utilizando pressão mecânica para fechar fisicamente os poros e vácuo para prevenir a oxidação, permitindo que a energia térmica ligue as partículas e gere fases de fortalecimento sem degradar a matriz.

O Ambiente Físico Sinérgico

Para preparar compósitos de alto desempenho, especificamente aqueles com uma matriz de liga de titânio (Ti6Al4V) reforçada por Nanoplacas de Grafeno (GNPs) e Cobre (Cu), o equipamento deve manter um delicado equilíbrio de três forças.

1. Proteção de Alto Vácuo ($10^{-2}$ Pa)

A ameaça mais imediata às ligas de titânio em altas temperaturas é a oxidação. O titânio é altamente reativo; mesmo quantidades vestigiais de oxigênio podem formar camadas de óxido quebradiças que arruínam as propriedades mecânicas do material.

Prevenindo a Oxidação da Matriz A fornalha estabelece um ambiente de vácuo de $10^{-2}$ Pa. Isso elimina efetivamente o oxigênio da câmara, garantindo que a matriz Ti6Al4V retenha sua pureza e características metálicas durante o ciclo de aquecimento.

Purificação da Interface Além de prevenir a oxidação, o vácuo auxilia na evacuação de gases adsorvidos e impurezas voláteis presas nos interstícios do pó. Essa purificação é vital para garantir alta molhabilidade e contato em nível atômico entre a matriz e as fases de reforço.

2. Acoplamento Termomecânico

A vantagem única deste equipamento é a aplicação simultânea de calor e pressão, frequentemente referida como um "campo de acoplamento termomecânico".

Ativação por Alta Temperatura (1150°C) A fornalha aquece o compósito a 1150°C. Nessa temperatura, as taxas de difusão atômica aumentam significativamente, permitindo que as partículas de pó se liguem. Crucialmente, essa energia térmica induz a geração in-situ de fases de fortalecimento, especificamente Carboneto de Titânio (TiC). Isso ocorre à medida que o titânio reage continuamente com fontes de carbono disponíveis (como as GNPs), criando um compósito mais duro e rígido.

Pressurização Mecânica (35 MPa) Enquanto o calor amolece o material, a pressão é necessária para densificá-lo. A fornalha aplica 35 MPa de pressão mecânica. Essa força impulsiona o fluxo plástico das partículas de pó, espremendo-as fisicamente em vazios e lacunas. Esse mecanismo é responsável por atingir densidades relativas de até 99,4%, eliminando efetivamente a porosidade que, de outra forma, enfraqueceria a peça final.

Compreendendo os Compromissos

Embora a prensagem a vácuo a quente seja eficaz, o processo envolve compromissos inerentes que devem ser gerenciados para garantir a qualidade do compósito.

Controle de Reação vs. Degradação do Material

A alta temperatura (1150°C) promove a formação de TiC, que fortalece o material. No entanto, isso é uma faca de dois gumes. Reação excessiva entre a matriz de Titânio e as Nanoplacas de Grafeno (GNPs) pode consumir o grafeno, destruindo o próprio reforço que você está tentando introduzir. Os parâmetros do processo devem ser precisos para permitir a ligação sem esgotar o reforço.

Limitações de Difusão

Ao contrário da fundição em fase líquida, este é primariamente um processo em estado sólido ou semi-sólido. A densificação depende fortemente da difusão atômica e da deformação plástica. Se a pressão for aplicada de forma desigual ou se o "tempo de permanência" for insuficiente, o centro do compósito pode permanecer poroso enquanto as bordas são densas. A pressão mecânica (35 MPa) deve ser mantida consistentemente para garantir densidade uniforme em toda a peça.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um ciclo de prensagem a vácuo a quente para GNPs-Cu/Ti6Al4V, priorize seus parâmetros com base na métrica de desempenho específica que você precisa maximizar.

- Se o seu foco principal é Densidade Máxima (Eliminação de Porosidade): Priorize a manutenção da pressão mecânica de 35 MPa durante todo o tempo de permanência em alta temperatura para forçar o fluxo plástico em todos os vazios.

- Se o seu foco principal é Resistência Interfacial: Garanta que o nível de vácuo seja estritamente mantido em $10^{-2}$ Pa ou melhor para remover todos os óxidos, permitindo difusão atômica imaculada entre o Cu/GNPs e a matriz de Ti.

- Se o seu foco principal é Dureza/Reforço: Controle cuidadosamente o perfil de temperatura de 1150°C; exposição ao calor mais alta ou mais longa aumentará a formação de TiC, aumentando a dureza, mas potencialmente reduzindo a ductilidade.

O sucesso na fabricação desses compósitos depende da sincronização precisa da pureza do vácuo, energia térmica e força mecânica para impulsionar a difusão enquanto protege a matriz reativa.

Tabela Resumo:

| Parâmetro Físico | Valor Necessário | Papel Crítico na Fabricação de Compósitos |

|---|---|---|

| Nível de Vácuo | $10^{-2}$ Pa | Previne a oxidação de Ti6Al4V e purifica as interfaces das partículas. |

| Temperatura | 1150°C | Aumenta a difusão atômica e induz fases de fortalecimento TiC in-situ. |

| Pressão Mecânica | 35 MPa | Impulsiona o fluxo plástico para atingir densidade quase teórica (99,4%). |

| Estado do Sistema | Termomecânico | Sincroniza calor e força para eliminar porosidade sem degradação. |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável ao lidar com matrizes reativas como o Titânio e reforços avançados como o Grafeno. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Vácuo, Mufla, Tubo, Rotativos e CVD projetados para dominar o acoplamento termomecânico que seus compósitos exigem.

Se você precisa de uma fornalha de prensagem a vácuo a quente especializada ou um sistema de alta temperatura personalizável para necessidades de laboratório únicas, nosso equipamento garante densidade, pureza e desempenho consistentes.

Pronto para atingir densidade quase teórica em seu próximo projeto? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de fornalha personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno de sinterização por prensagem a quente a vácuo é considerado superior à sinterização atmosférica para a preparação de óxido de magnésio denso de alta pureza? Alcance Densidade e Pureza Máximas

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho

- Como os fornos de prensagem a quente estão envolvidos na fabricação de semicondutores? Essenciais para a ligação de wafers em ICs 3D

- O que é a sinterização por prensagem a quente e como é utilizada com pós metálicos e cerâmicos? Alcance Densidade e Desempenho Superiores

- Qual é o papel dos insertos sacrificiais no processo de Sinterização por Plasma de Faísca (SPS)? Domine o Design de Geometrias Complexas

- Qual o papel da pressão de 30 MPa na sinterização de SiC/Cu-Al2O3? Alcance 97,6% de Densidade com Prensagem a Quente a Vácuo

- Quais aplicações industriais utilizam fornos de prensagem a quente a vácuo? Essencial para Aeroespacial, Medicina e Eletrônica

- Quais aplicações médicas se beneficiam da tecnologia de Prensagem a Quente a Vácuo? Aprimoramento de Implantes e Ferramentas Biocompatíveis