A Sinterização por Plasma de Faísca (SPS) altera fundamentalmente o cenário da fabricação, utilizando corrente direta pulsada e pressão axial para alcançar a densificação em minutos, em vez de horas. Diferentemente dos métodos tradicionais que dependem de aquecimento externo lento, a SPS gera calor internamente, permitindo rampas de temperatura rápidas que evitam o atraso térmico responsável pelo crescimento de grãos.

A principal vantagem da SPS é sua capacidade de dissociar a densificação do crescimento de grãos. Ao combinar taxas de aquecimento extremas com pressão mecânica, ela "trava" características nanocristalinas de alto desempenho — como discordâncias e nano-precipitados — que são tipicamente destruídas durante os longos tempos de permanência da sinterização convencional.

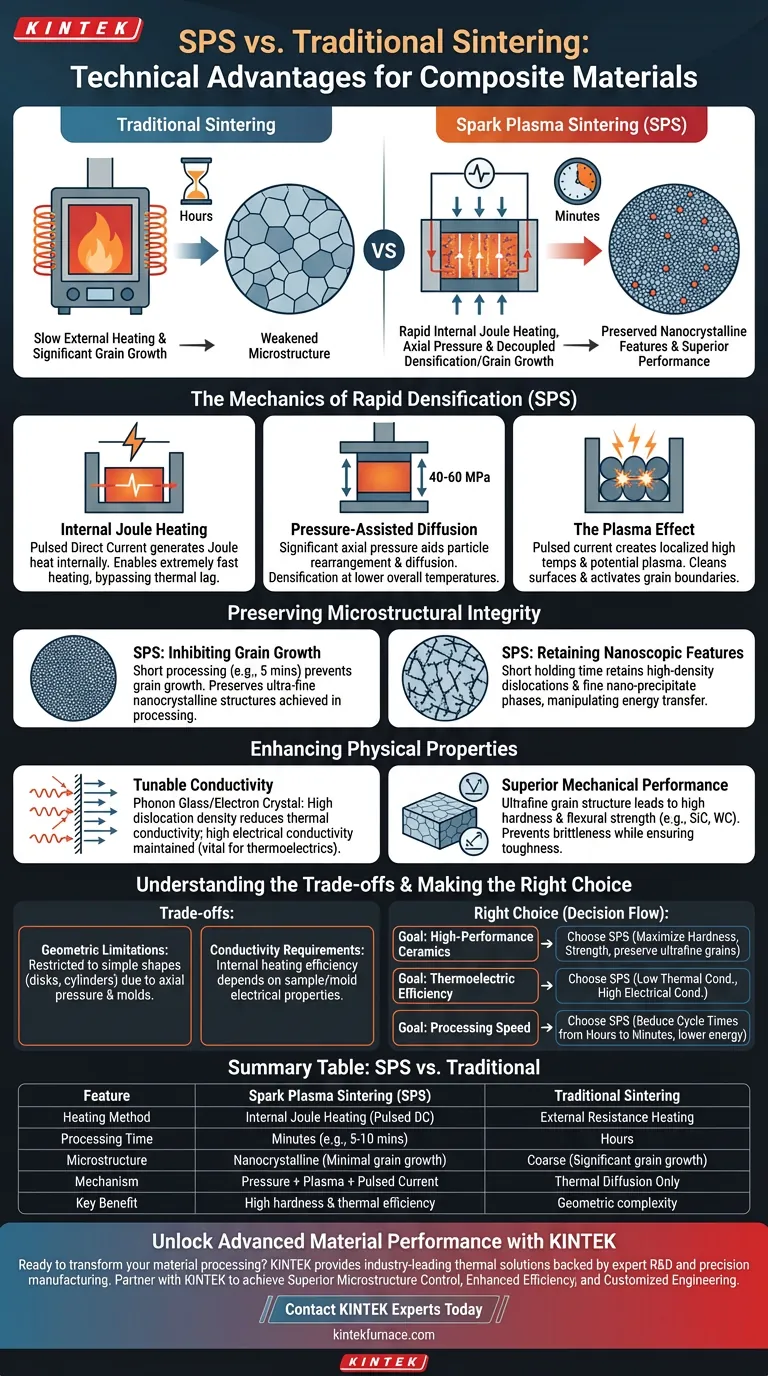

A Mecânica da Densificação Rápida

Aquecimento Joule Interno

Fornos de resistência tradicionais aquecem uma amostra de fora para dentro, o que é lento e ineficiente.

Em contraste, a SPS passa corrente elétrica pulsada diretamente através do molde ou da própria amostra condutora. Isso gera calor Joule internamente, permitindo taxas de aquecimento extremamente rápidas.

Difusão Assistida por Pressão

A SPS não depende apenas do calor; ela aplica pressão axial significativa (por exemplo, 40–60 MPa) durante todo o processo.

Essa pressão auxilia fisicamente no rearranjo das partículas e promove a difusão nas fronteiras de grão. Consequentemente, a densificação completa pode ser alcançada em temperaturas gerais mais baixas em comparação com a sinterização sem pressão.

O Efeito Plasma

A corrente pulsada cria condições específicas nos pontos de contato das partículas, incluindo potencial descarga de plasma e altas temperaturas localizadas.

Isso limpa efetivamente as superfícies das partículas e ativa as fronteiras de grão, acelerando ainda mais o processo de ligação.

Preservando a Integridade Microestrutural

Inibindo o Crescimento de Grãos

Na sinterização tradicional, manter um material quente o suficiente para densificar geralmente dá tempo para que os grãos cresçam, o que enfraquece o material.

A SPS conclui o processo tão rapidamente — muitas vezes em 5 minutos — que o crescimento de grãos é efetivamente inibido. Isso preserva as estruturas ultra-finas ou nanocristalinas alcançadas em estágios anteriores de processamento, como a moagem mecânica.

Retendo Características Nanoscópicas

Como o tempo de permanência é curto, o material retém discordâncias de alta densidade e finas fases de nano-precipitados.

Essas características são críticas para aplicações avançadas porque manipulam como a energia se move através do material.

Aprimorando Propriedades Físicas

Condutividade Sintonizável (O Conceito de Vidro Fônico/Cristal Eletrônico)

As características microestruturais preservadas pela SPS criam uma vantagem única para compósitos funcionais.

A alta densidade de discordâncias e fronteiras de grão aumenta significativamente a dispersão de fônons, o que reduz a condutividade térmica. Simultaneamente, o processo mantém alta condutividade elétrica, uma combinação rara e vital para materiais termoelétricos.

Desempenho Mecânico Superior

A capacidade de manter uma estrutura de grão ultrafina se traduz diretamente em ganhos mecânicos.

Para cerâmicas como Carbeto de Silício (SiC) ou Carbeto de Tungstênio (WC), isso resulta em um material que possui alta dureza e alta resistência à flexão. Ao fundir ligantes (como cobalto) localmente sem superaquecer o volume, a SPS evita a fragilidade, garantindo a tenacidade.

Entendendo as Compensações

Limitações Geométricas

A dependência da pressão axial e de moldes específicos impõe restrições à geometria do componente.

Embora a SPS seja superior para formas simples como discos ou cilindros, ela não consegue replicar facilmente as geometrias 3D complexas alcançáveis com sinterização sem pressão ou fundição em molde.

Requisitos de Condutividade do Material

A eficiência do mecanismo de aquecimento interno depende fortemente das propriedades elétricas da amostra e do molde.

Materiais não condutores devem depender inteiramente do molde para transferência de calor, o que pode alterar ligeiramente a dinâmica de aquecimento em comparação com amostras condutoras que se autoaquecem.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se a SPS é a rota de fabricação correta para o seu compósito, considere seus alvos de desempenho específicos:

- Se o seu foco principal são Cerâmicas de Alto Desempenho: Escolha SPS para alcançar máxima dureza e resistência à flexão, preservando estruturas de grão ultrafinas que a prensagem a quente tradicional destruiria.

- Se o seu foco principal é Eficiência Termoelétrica: Escolha SPS para projetar materiais com baixa condutividade térmica (via dispersão de fônons), mas alta condutividade elétrica.

- Se o seu foco principal é Velocidade de Processamento: Escolha SPS para reduzir os tempos de ciclo de horas para minutos, diminuindo significativamente o consumo de energia por unidade.

A SPS não é apenas um aquecedor mais rápido; é uma ferramenta para congelar microestruturas fora de equilíbrio em sólidos totalmente densos.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Sinterização Tradicional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Interno (DC Pulsado) | Aquecimento por Resistência Externa |

| Tempo de Processamento | Minutos (por exemplo, 5-10 min) | Horas |

| Microestrutura | Nanocristalina (Crescimento mínimo de grãos) | Grossa (Crescimento significativo de grãos) |

| Mecanismo | Pressão + Plasma + Corrente Pulsada | Apenas Difusão Térmica |

| Benefício Principal | Alta dureza e eficiência térmica | Complexidade geométrica |

Desbloqueie Desempenho Avançado de Materiais com a KINTEK

Pronto para transformar seu processamento de materiais de horas para minutos? A KINTEK oferece soluções térmicas líderes do setor, apoiadas por P&D especializada e fabricação de precisão.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas exclusivas da Sinterização por Plasma de Faísca e além.

Faça parceria com a KINTEK para alcançar:

- Controle Superior de Microestrutura: Preserve características nanocristalinas para máxima resistência.

- Eficiência Aprimorada: Reduza o consumo de energia com ciclos de aquecimento rápidos.

- Engenharia Personalizada: Soluções adaptadas especificamente às suas necessidades de materiais compósitos.

Entre em Contato com Especialistas da KINTEK Hoje para descobrir como nossa tecnologia avançada de sinterização pode elevar as capacidades do seu laboratório!

Guia Visual

Referências

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual função o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha na reciclagem de sucata de liga de alumínio? Recuperação de Alto Valor

- Qual papel fundamental desempenha um forno de prensagem a quente a vácuo em ligas ADSC? Alcançar Densidade e Pureza Próximas do Teórico

- Em que indústrias a prensa a vácuo é comumente usada? Essencial para Aeroespacial, Médica e Eletrônica

- Quais são as vantagens técnicas dos sistemas SPS a vácuo para cerâmicas transparentes de grande porte? Obtenha clareza ótica máxima

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO

- Como um sistema de prensagem a quente (HP) atinge a densificação completa? Atingir 100% de Densidade em Ligas Ti-5Al-4W-2Fe

- Como o ambiente de vácuo afeta a prensagem a quente de compósitos AlMgTi? Desbloqueie Ligação e Densidade Superiores

- Quais processos são usados para prensagem a vácuo e pré-formagem de tecidos e materiais fibrosos? Consolidação de Uniforme Mestre para Compósitos