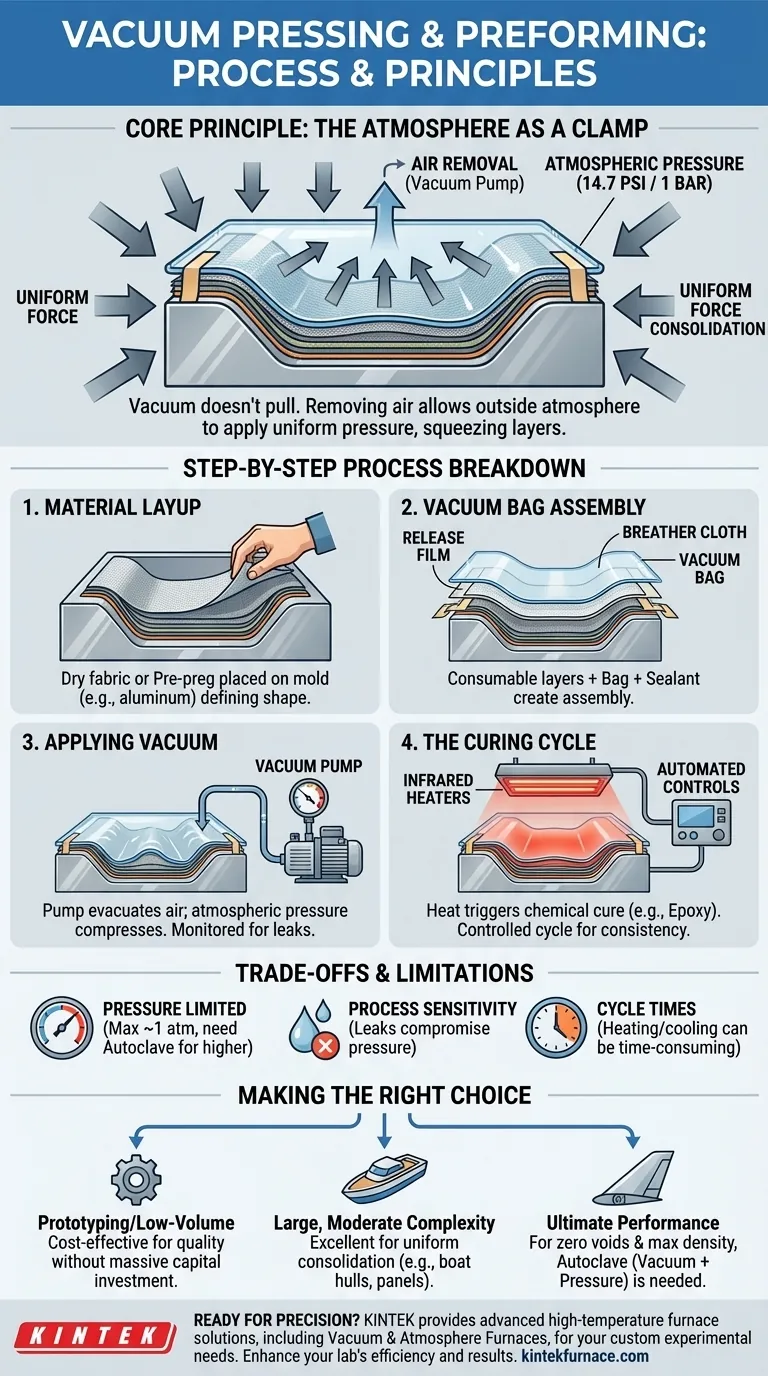

Em sua essência, a prensagem a vácuo e a pré-formagem são processos que utilizam a pressão atmosférica como uma braçadeira para moldar e consolidar camadas de tecido ou fibra, frequentemente impregnadas com resina. Os sistemas modernos realizam isso com uma combinação de uma ferramenta de moldagem (molde), um saco a vácuo e um sistema de aquecimento precisamente controlado, como aquecedores infravermelhos, todos gerenciados por controles automatizados para consistência.

A percepção crítica é que o "vácuo" não puxa o material para moldá-lo. Em vez disso, a remoção do ar dentro de um saco selado permite que o imenso peso da atmosfera externa — aproximadamente 14,7 libras por polegada quadrada — aplique pressão uniforme e constante sobre toda a peça, espremendo as camadas e forçando-as contra o molde.

O Princípio Central: Usando a Atmosfera como Braçadeira

O Que o Vácuo Realmente Faz

O termo "moldagem a vácuo" pode ser enganoso. O processo não envolve o vácuo em si exercendo uma força de tração sobre o material.

Em vez disso, uma bomba remove o ar de dentro de um saco flexível selado que cobre o material e seu molde. Isso cria um diferencial de pressão entre o interior do saco (pressão próxima de zero) e o ambiente externo (pressão atmosférica padrão).

O Poder da Pressão Atmosférica

Essa diferença de pressão permite que a atmosfera circundante pressione uniformemente sobre o saco a vácuo. Essa força constante e uniforme consolida as camadas de tecido, remove o ar aprisionado e o excesso de resina, e garante que o material se adapte perfeitamente aos contornos da ferramenta de moldagem.

Uma Análise Passo a Passo do Processo

A aplicação prática da prensagem a vácuo segue uma sequência precisa de etapas para garantir uma peça compósita de alta qualidade e sem vazios.

Etapa 1: Camada de Material (Layup)

Primeiro, camadas de tecido seco ou fibra pré-impregnada (pré-preg) são cuidadosamente colocadas sobre a superfície de uma ferramenta de moldagem, ou molde. O molde define a forma final da peça e é frequentemente feito de materiais como alumínio ou compósitos de ferramentas especializados que podem suportar o calor do ciclo de cura.

Etapa 2: Montagem do Saco a Vácuo

Uma série de materiais consumíveis são colocados sobre a peça disposta. Isso inclui um filme de liberação para evitar aderência, um tecido de respiro para criar um caminho claro para o ar escapar e, finalmente, o próprio saco a vácuo. O saco é selado nas bordas da ferramenta usando fita selante especializada.

Etapa 3: Aplicação do Vácuo

Uma bomba de vácuo é conectada ao saco selado através de uma porta. À medida que a bomba evacua o ar, a pressão atmosférica externa começa a comprimir a montagem. Sistemas de monitoramento rastreiam o nível de vácuo para garantir uma vedação adequada e pressão suficiente antes de passar para a próxima etapa.

Etapa 4: O Ciclo de Cura

Para materiais termoendurecíveis, como resina epóxi, é necessário calor para desencadear uma reação química que solidifica (cura) a peça. O aquecimento infravermelho é um método comum em prensas a vácuo sofisticadas porque fornece energia rápida, sem contato e altamente controlável para aquecer a peça até sua temperatura alvo.

Processos de produção automatizados gerenciam todo este ciclo, controlando a taxa de aquecimento, a duração da cura e o nível de vácuo para garantir um resultado repetível e de alta qualidade.

Entendendo as Compensações e Limitações

Embora poderosa, a prensagem a vácuo não é a solução para todas as aplicações de compósitos. Entender seus limites é fundamental para fazer a escolha de fabricação correta.

Limitações de Pressão

A pressão máxima que pode ser alcançada é limitada a uma atmosfera (~14,7 psi ou 1 bar). Para componentes aeroespaciais de alto desempenho que exigem densidade máxima e mínimos vazios, são necessários sistemas de pressão mais alta, como um autoclave.

Sensibilidade do Processo

O sucesso do processo depende muito da qualidade da vedação do saco a vácuo. Mesmo um vazamento microscópico pode comprometer a pressão e arruinar a peça, exigindo técnicos qualificados e preparação cuidadosa.

Tempos de Ciclo

Embora mais rápidos do que alguns métodos rudimentares, os ciclos de aquecimento e resfriamento necessários para a cura ainda podem ser demorados, o que pode ser um gargalo na produção de alto volume em comparação com processos como a moldagem por compressão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente dos objetivos do seu projeto em termos de desempenho, volume e custo.

- Se o seu foco principal é a prototipagem ou produção de baixo volume: A prensagem a vácuo é uma escolha excelente e econômica para criar peças de alta qualidade sem o enorme investimento de capital de um autoclave.

- Se o seu foco principal é criar peças grandes e estruturalmente sólidas de complexidade moderada: Este processo se destaca na produção de itens como cascos de barcos, painéis de carroceria automotiva e elementos arquitetônicos onde a consolidação uniforme é fundamental.

- Se o seu foco principal é o desempenho máximo com zero vazios (por exemplo, estruturas aeroespaciais críticas): Você provavelmente precisará usar um autoclave, que combina vácuo com pressão externa elevada para alcançar uma consolidação superior do material.

Em última análise, a prensagem a vácuo é uma tecnologia versátil e acessível que preenche a lacuna entre a aplicação manual básica e a cura em autoclave de ponta.

Tabela de Resumo:

| Etapa do Processo | Componentes Chave | Finalidade |

|---|---|---|

| Camada de Material | Tecido, Pré-preg, Molde | Definir a forma da peça e o posicionamento das camadas |

| Montagem do Saco a Vácuo | Saco, Filme de Liberação, Tecido de Respiro | Selar e permitir a evacuação do ar |

| Aplicação do Vácuo | Bomba de Vácuo, Sistemas de Monitoramento | Criar diferencial de pressão para consolidação |

| Ciclo de Cura | Aquecedores Infravermelhos, Controles Automatizados | Aquecer e curar materiais termoendurecíveis |

Pronto para aprimorar sua fabricação de compósitos com precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para processos como prensagem a vácuo. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%