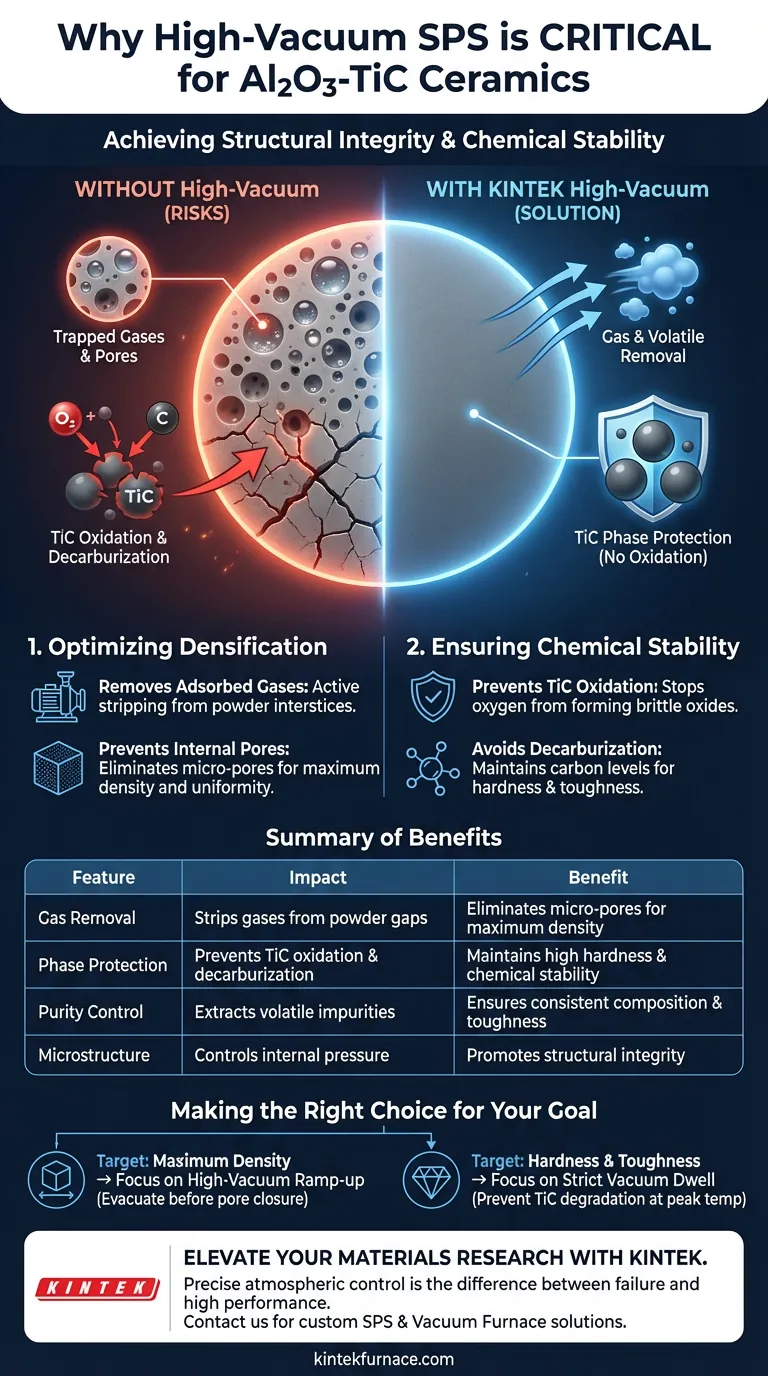

Atingir a integridade estrutural em cerâmicas de Al2O3-TiC requer um sistema de sinterização a alto vácuo. Este ambiente é crucial para extrair gases adsorvidos e impurezas voláteis dos interstícios do pó, o que é necessário para prevenir a formação de poros internos. Além disso, o vácuo protege a fase de Carboneto de Titânio (TiC) da oxidação e descarbonetação, preservando a estabilidade química e o desempenho mecânico do compósito.

O ambiente de vácuo serve a um duplo propósito: atua como um mecanismo de purificação, removendo gases presos para minimizar a porosidade, e como um escudo protetor que preserva a integridade química da fase de carboneto de titânio contra a degradação em alta temperatura.

Otimizando a Densificação e a Microestrutura

Para obter um corpo cerâmico denso, você deve abordar as barreiras físicas inerentes ao compactado de pó.

Remoção de Gases Adsorvidos

Pós cerâmicos brutos retêm naturalmente gases adsorvidos em suas superfícies. Um ambiente de alto vácuo remove ativamente esses gases das lacunas do pó antes e durante o processo de aquecimento. A falha na remoção desses gases resultaria em bolsões de ar presos dentro do material.

Prevenindo Poros Internos

A presença de impurezas voláteis cria pressão interna que se opõe à densificação. Ao manter um ambiente de baixa pressão, você facilita a extração desses voláteis. Isso resulta em uma redução significativa de micro-poros, garantindo que o produto final atinja alta densidade e uniformidade estrutural.

Garantindo a Estabilidade Química

Embora o Óxido de Alumínio (Al2O3) seja relativamente estável, o componente de Carboneto de Titânio (TiC) introduz vulnerabilidades químicas específicas em temperaturas de sinterização.

Prevenindo a Oxidação do TiC

O Carboneto de Titânio é altamente suscetível à oxidação quando exposto a altas temperaturas. Mesmo quantidades vestigiais de oxigênio residual podem reagir com o TiC para formar óxidos de titânio. O sistema de vácuo elimina o oxigênio da câmara, garantindo que o TiC permaneça em sua fase dura e não oxidada.

Evitando a Descarbonetação

Altas temperaturas podem levar à perda de carbono da estrutura do TiC, um processo conhecido como descarbonetação. Essa reação altera a estequiometria da cerâmica, enfraquecendo suas propriedades mecânicas. Um ambiente de vácuo controlado suprime essa reação, mantendo a dureza e a tenacidade necessárias para aplicações de alto desempenho.

Os Riscos de Controle de Vácuo Inadequado

Embora um sistema de vácuo adicione complexidade, operar sem um ou com níveis de vácuo insuficientes introduz severas penalidades de desempenho.

Propriedades Mecânicas Comprometidas

Se ocorrer oxidação, a formação de impurezas de óxido degradará a dureza do material. Em vez de um compósito robusto de Al2O3-TiC, você corre o risco de criar um material com inclusões de óxido quebradiças que atuam como pontos de falha.

Composição de Fase Inconsistente

Sem controle atmosférico preciso, as reações químicas tornam-se imprevisíveis. O corpo sinterizado final pode não corresponder à composição de fase pretendida. Isso leva à variabilidade no desempenho, tornando a cerâmica inadequada para ferramentas de precisão ou aplicações estruturais.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de vácuo que você implementa deve estar alinhado com as propriedades específicas que você precisa maximizar em seu produto final.

- Se o seu foco principal é Densidade Máxima: Priorize uma fase de rampa de alto vácuo para garantir que todos os gases adsorvidos sejam evacuados das lacunas do pó antes que o fechamento dos poros ocorra.

- Se o seu foco principal é Dureza e Tenacidade: Mantenha um ambiente rigoroso de alto vácuo ou livre de oxigênio durante a permanência na temperatura de pico para evitar a degradação da fase TiC.

O sucesso no processamento SPS depende de ver o vácuo não apenas como uma ausência de ar, mas como uma ferramenta ativa para controle químico e estrutural.

Tabela Resumo:

| Recurso | Impacto do Alto Vácuo | Benefício para o Compósito Al2O3-TiC |

|---|---|---|

| Remoção de Gás | Remove gases adsorvidos das lacunas do pó | Elimina micro-poros para densidade máxima |

| Proteção de Fase | Previne oxidação e descarbonetação do TiC | Mantém alta dureza e estabilidade química |

| Controle de Pureza | Facilita a extração de impurezas voláteis | Garante composição de fase e tenacidade consistentes |

| Microestrutura | Controla a pressão interna durante o aquecimento | Promove integridade estrutural e densificação uniforme |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso da atmosfera é a diferença entre uma falha quebradiça e uma cerâmica de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece suporte especializado em Sinterização por Plasma de Faísca (SPS) e sistemas de vácuo de alta temperatura, incluindo fornos Muffle, Tubulares, Rotativos e CVD — todos totalmente personalizáveis às suas necessidades exclusivas de sinterização.

Não deixe que a oxidação ou a porosidade comprometam seus resultados. Faça parceria com a KINTEK para alcançar a integridade estrutural e a excelência mecânica que seus compósitos de Al2O3-TiC exigem.

Guia Visual

Referências

- Huda F. Khalil, Mervette El-Batouti. Zn-Al Ferrite/Polypyrrole Nanocomposites: Structure and Dielectric and Magnetic Properties for Microwave Applications. DOI: 10.3390/polym16172432

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Por que é necessário um ambiente de alto vácuo em uma prensa quente para vidro metálico? Garantindo pureza e densidade

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Síntese de Compósitos TiCN de Alto Desempenho

- Como funciona o mecanismo de aquecimento da Sinterização por Plasma de Faísca (SPS)? Aprimoramento da Fabricação de Compósitos TiC/SiC

- Como o controle de pressão de vácuo em um forno SPS influencia o metal duro? Alcance o sucesso na sinterização de alta densidade

- Por que um forno de sinterização por prensagem a quente a vácuo é considerado superior à sinterização atmosférica para a preparação de óxido de magnésio denso de alta pureza? Alcance Densidade e Pureza Máximas

- Como um forno de prensa a quente a vácuo promove a densificação na fabricação de compósitos de grafite em flocos/cobre? Obtenha Materiais Compósitos Superiores

- Qual é o principal objetivo de usar uma prensa hidráulica uniaxial de laboratório de alta precisão para compactar pós?

- Qual é a temperatura máxima de trabalho de um forno de prensa a quente a vácuo? Alcance um Processamento Preciso de Alta Temperatura