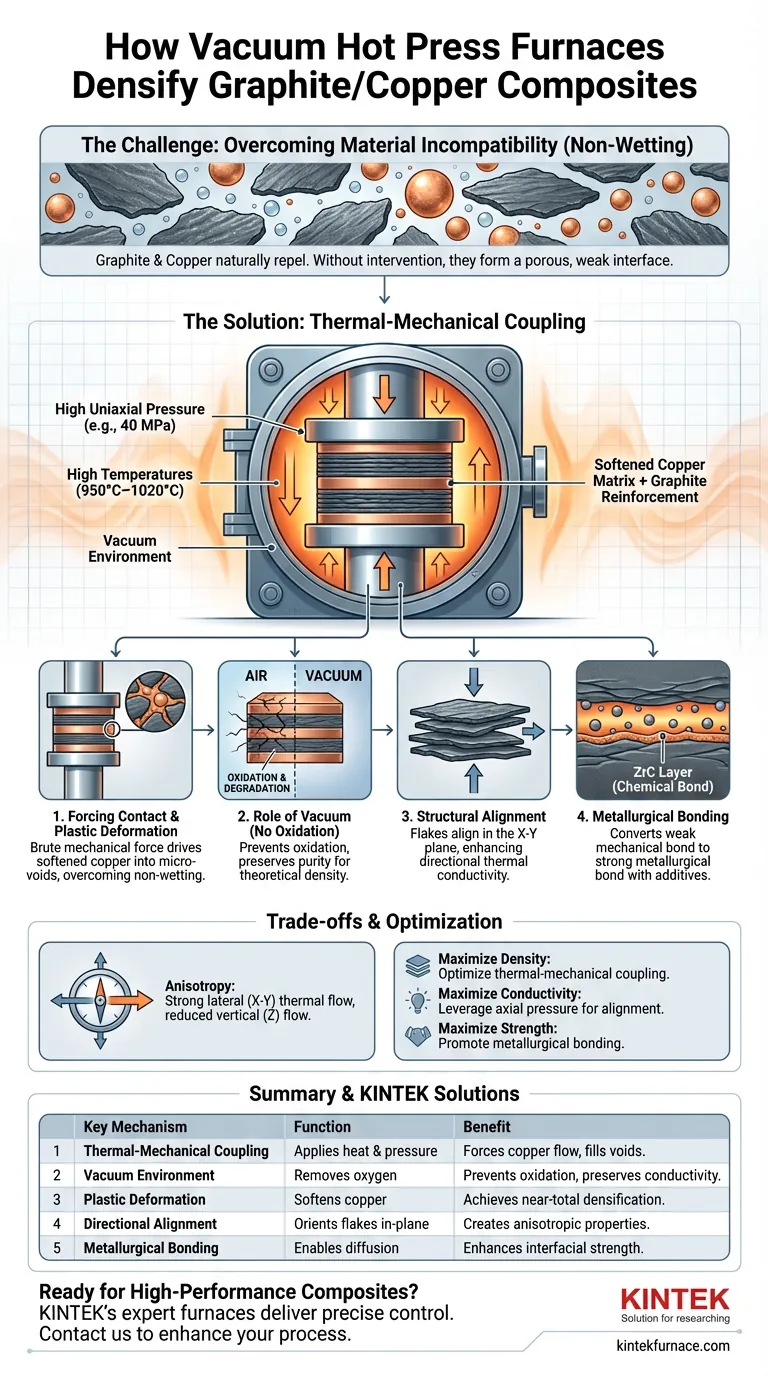

Um forno de prensa a quente a vácuo promove a densificação através de um processo conhecido como acoplamento termomecânico. Ao aplicar simultaneamente alta pressão uniaxial (por exemplo, 40 MPa) e altas temperaturas (950°C–1020°C) em um ambiente livre de oxigênio, o sistema força a matriz de cobre amolecida a deformar-se fisicamente. Essa força mecânica supera a tensão superficial natural entre os materiais, forçando o cobre a preencher os vazios microscópicos entre os flocos de grafite que o calor sozinho não conseguiria penetrar.

O desafio fundamental na fabricação de compósitos de grafite/cobre é a natureza de "não molhagem" dos dois materiais — eles naturalmente se repelem em vez de se ligarem. A prensagem a quente a vácuo resolve isso substituindo a afinidade química por força mecânica bruta, garantindo uma interface densa e sem vazios, ao mesmo tempo que previne a oxidação que destrói o desempenho térmico.

Superando a Incompatibilidade de Materiais

Forçando o Contato Apesar da Não Molhagem

Cobre e grafite possuem uma resistência natural à ligação, conhecida como comportamento de não molhagem. Sob pressão atmosférica normal, o cobre fundido ou amolecido simplesmente ficará sobre o grafite sem penetrar em suas irregularidades superficiais.

A prensa a quente a vácuo supera isso aplicando pressão mecânica significativa (por exemplo, 40 MPa). Essa força externa empurra fisicamente a matriz de cobre para contato íntimo com as partículas de grafite, eliminando efetivamente as lacunas interfaciais, independentemente da relutância química dos materiais em se ligarem.

Induzindo Deformação Plástica

Para atingir alta densidade, a matriz de cobre deve fluir para cada fenda microscópica. O forno cria um ambiente de alta temperatura que amolece o cobre, enquanto a pressão axial contínua induz deformação plástica.

Isso força o pó de cobre a sofrer fluxo plástico, espremendo-o nos microvazios e microporos entre as estruturas de grafite. Esse preenchimento mecânico é crítico para alcançar a densificação quase total, especialmente em compósitos com um alto volume de reforço de grafite.

O Papel do Ambiente a Vácuo

Prevenção de Oxidação

Tanto o cobre quanto o grafite são suscetíveis à degradação quando aquecidos ao ar. O oxigênio cria óxidos na superfície do cobre e pode causar a deterioração do grafite, ambos arruinando a condutividade térmica.

O ambiente a vácuo garante que altas temperaturas (até 1020°C) possam ser alcançadas sem essas reações químicas. Esse ambiente imaculado preserva a pureza da matriz e do reforço, permitindo que o material se aproxime de sua densidade teórica.

Facilitando a Sinterização em Fase Líquida

Em formulações específicas, como aquelas que incluem boro, o ambiente a vácuo suporta a formação de uma fase líquida (por exemplo, um líquido cobre-boro). O vácuo permite que o material atinja os pontos de fusão necessários sem vaporizar ou oxidar.

Essa fase líquida melhora significativamente a fluidez. Quando combinada com pressão, esse líquido atua como lubrificante e preenchedor, movendo-se facilmente sobre superfícies ásperas de grafite para preencher até os menores poros internos.

Alinhamento Estrutural e Ligação

Alinhamento Direcional dos Flocos

Ao usar cargas em forma de flocos, a física da prensagem a quente introduz uma vantagem estrutural distinta. A pressão axial contínua e alta não apenas comprime o material; ela reorienta os flocos de grafite.

Essa pressão induz um alinhamento direcional dos flocos ao longo do plano X-Y (perpendicular à direção de prensagem). Esse alinhamento cria propriedades anisotrópicas, resultando em condutividade térmica superior ao longo do plano do compósito.

Transição para Ligação Metalúrgica

Além do simples intertravamento mecânico, o forno fornece a energia térmica necessária para a difusão química. Por exemplo, se aditivos como o Zircônio estiverem presentes, os átomos são impulsionados para a interface pelo calor.

Isso facilita uma reação com o grafite para formar uma camada distinta, como Carbeto de Zircônio (ZrC). Isso converte uma ligação mecânica fraca em uma ligação metalúrgica forte, aprimorando ainda mais a integridade e as capacidades de transferência térmica do material.

Entendendo os Compromissos

Gerenciamento da Anisotropia

Embora o alinhamento dos flocos de grafite melhore o desempenho em uma direção (o plano X-Y), ele geralmente reduz o desempenho no eixo Z (através da espessura). Os engenheiros devem levar em conta essa direcionalidade; o componente conduz calor lateralmente, mas pode atuar como isolante verticalmente.

Complexidade do Processo e Vazão

A prensagem a quente a vácuo é um processo em batelada que requer controle preciso de temperatura, pressão e atmosfera simultaneamente. Ao contrário dos métodos de fundição contínua, essa abordagem prioriza a precisão e a qualidade em detrimento da velocidade de alto volume, tornando-a mais adequada para aplicações de alto desempenho onde a integridade do material não pode ser comprometida.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um forno de prensa a quente a vácuo para sua aplicação específica de compósito:

- Se seu foco principal é Densidade Máxima: Priorize a otimização do "acoplamento termomecânico" para garantir que a pressão seja aplicada exatamente quando a matriz atinge o pico de plasticidade.

- Se seu foco principal é Condutividade Térmica: Aproveite a pressão axial para maximizar o alinhamento direcional dos flocos de grafite ao longo do caminho principal de transferência de calor.

- Se seu foco principal é Resistência Mecânica: Utilize as capacidades de energia térmica para promover a difusão de aditivos formadores de carbeto (como Zr) para criar ligações metalúrgicas.

Ao controlar precisamente a interação entre calor e pressão em um vácuo, você transforma uma mistura naturalmente incompatível em um compósito coeso e de alto desempenho.

Tabela Resumo:

| Mecanismo Chave | Função | Benefício |

|---|---|---|

| Acoplamento Termomecânico | Aplica calor e pressão simultaneamente | Força o cobre a preencher vazios, superando a não molhagem |

| Ambiente a Vácuo | Remove oxigênio durante o aquecimento | Previne oxidação, preserva condutividade térmica |

| Deformação Plástica | Amolece o cobre sob pressão | Alcança densificação quase total |

| Alinhamento Direcional | Orienta flocos de grafite no plano | Cria propriedades térmicas anisotrópicas |

| Ligação Metalúrgica | Permite difusão e formação de carbeto | Aumenta a força interfacial e a integridade |

Pronto para desenvolver compósitos de grafite/cobre de alto desempenho?

Nossos fornos de prensa a quente a vácuo são projetados para entregar o acoplamento termomecânico preciso necessário para superar a incompatibilidade de materiais e alcançar a máxima densificação. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de alta temperatura de laboratório personalizáveis, adaptados para processamento avançado de materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de fabricação de compósitos e atender aos seus objetivos de desempenho exclusivos.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são as vantagens técnicas de usar a Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex? Otimize sua Microestrutura

- Como um forno de prensagem a quente a vácuo (VHP) prepara materiais termoelétricos P-type Mg3Sb2 de alto desempenho?

- Qual é o mecanismo da prensa a quente? Alcançar a Densificação Completa para Materiais Avançados

- Quais são as vantagens de usar um forno de sinterização a vácuo e prensagem a quente para preparar compósitos de matriz de cobre reforçados com nanotubos de carbono de alta densidade? Alcance Densidade e Pureza Máximas para Desempenho Superior

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- Qual o papel da pressão mecânica na difusão em prensagem a quente? União de Compósitos Microlaminados Mestre