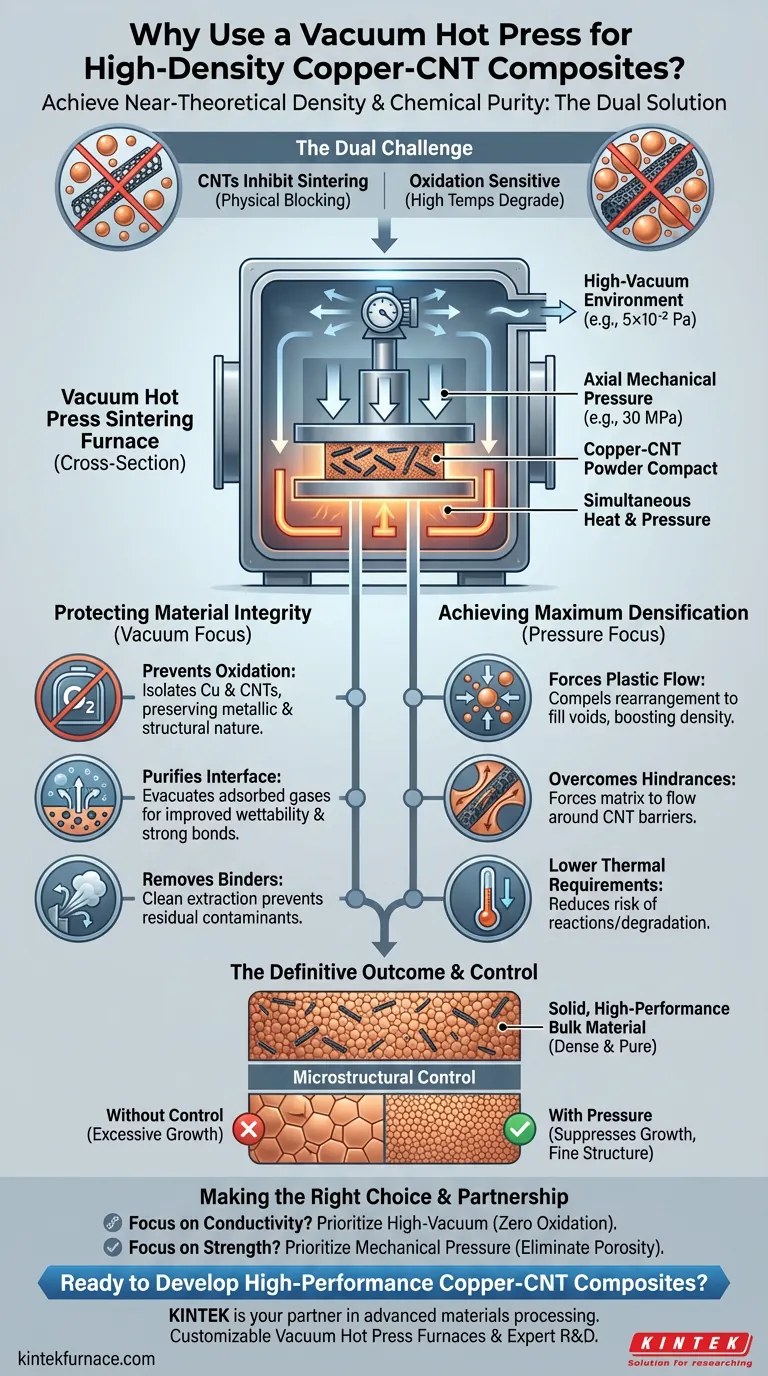

A principal vantagem de usar um forno de sinterização a vácuo e prensagem a quente para compósitos de cobre reforçados com nanotubos de carbono (CNTs) é a capacidade de atingir densidade próxima da teórica, mantendo a pureza química. Ao aplicar pressão mecânica uniaxial simultaneamente com calor em um ambiente de alto vácuo, este método supera a tendência natural dos CNTs de inibir a sinterização, forçando o contato entre as partículas e prevenindo a oxidação que destrói o desempenho elétrico e mecânico.

Ponto Principal

A preparação de compósitos de cobre-CNT apresenta um duplo desafio: os reforços bloqueiam fisicamente a densificação e os constituintes são altamente sensíveis à oxidação. A prensagem a vácuo e quente resolve ambos simultaneamente, usando força mecânica para esmagar vazios e uma atmosfera de vácuo para garantir que a interface entre o cobre e o nanotubo permaneça limpa e ligada.

Protegendo a Integridade do Material

A estabilidade química tanto da matriz (cobre) quanto do reforço (CNTs) é a base de compósitos de alto desempenho. O ambiente de vácuo não é meramente uma característica; é uma necessidade química.

Prevenção de Oxidação

Altas temperaturas geralmente desencadeiam oxidação rápida no cobre. Da mesma forma, os nanotubos de carbono podem degradar ou "queimar" em ambientes ricos em oxigênio. O ambiente de alto vácuo (por exemplo, 5×10⁻² Pa) isola completamente os materiais do oxigênio, preservando a natureza metálica do cobre e a integridade estrutural dos CNTs.

Purificação da Interface

Para obter resistência, o cobre deve ligar-se firmemente aos CNTs. A sinterização a vácuo efetivamente evacua gases adsorvidos e impurezas voláteis dos interstícios do pó. Essa "limpeza" da superfície melhora a molhabilidade, garantindo uma forte ligação interfacial livre de inclusões de óxido quebradiças ou produtos de reação.

Remoção de Aglutinantes

Se a mistura de pós utiliza aglutinantes de cera para moldagem, o vácuo facilita sua extração eficaz durante as fases iniciais de aquecimento. Isso evita que carbono residual ou contaminantes fiquem presos dentro do compósito final, o que, de outra forma, enfraqueceria o material.

Alcançando a Máxima Densificação

Os nanotubos de carbono têm alta relação de aspecto e rigidez, o que naturalmente dificulta o processo de sinterização ao impedir o crescimento dos grãos de cobre uns nos outros (um fenômeno conhecido como "pinning"). A energia térmica sozinha é frequentemente insuficiente para superar isso.

Forçando o Fluxo Plástico

O forno aplica pressão mecânica axial (geralmente em torno de 30 MPa) diretamente ao pó. Essa força externa força as partículas de cobre a sofrerem fluxo plástico e rearranjo. Isso preenche forçosamente os vazios entre as partículas que a difusão térmica sozinha não consegue eliminar.

Superando Obstáculos à Sinterização

Os CNTs tipicamente agem como barreiras ao crescimento de "pescoços de sinterização" (as pontes entre as partículas). A aplicação de pressão simultânea permite que o material supere esse obstáculo, forçando a matriz de cobre a fluir ao redor dos CNTs e atingir alta densidade.

Reduzindo Requisitos Térmicos

Como a pressão mecânica auxilia a densificação, o processo pode frequentemente ser concluído em temperaturas relativamente mais baixas em comparação com a sinterização sem pressão. Isso é crítico porque temperaturas mais baixas reduzem o risco de reações químicas excessivas que poderiam degradar os CNTs.

Controle Microestrutural

As propriedades físicas do compósito são definidas por sua microestrutura. A prensagem a vácuo e quente oferece controle preciso sobre a dinâmica dos grãos.

Supressão do Crescimento de Grãos

Altas temperaturas mantidas por longos períodos podem causar o crescimento excessivo dos grãos de cobre, o que reduz a resistência do material. O mecanismo assistido por pressão acelera a densificação, suprimindo efetivamente o crescimento excessivo de grãos. Isso preserva uma estrutura de grãos mais fina, que contribui para propriedades mecânicas superiores.

Compreendendo os Compromissos

Embora a prensagem a vácuo e quente seja altamente eficaz para densidade e pureza, é importante reconhecer seu contexto operacional em comparação com outras tecnologias.

Velocidade do Processo vs. Métodos Assistidos por Campo

Embora a prensagem a quente seja eficiente, tecnologias como a SPS (Spark Plasma Sintering) utilizam corrente pulsada para gerar calor Joule interno para taxas de aquecimento ainda mais rápidas. Consequentemente, a prensagem a vácuo e quente padrão pode ter tempos de ciclo mais longos do que a SPS, expondo potencialmente os materiais a altas temperaturas por durações mais longas, o que requer controle cuidadoso dos parâmetros para evitar reações na interface.

Limitações Geométricas

A aplicação de pressão mecânica uniaxial geralmente limita a geometria do produto final a formas simples (discos, cilindros ou placas). Ao contrário da sinterização sem pressão ou fundição, este método não é adequado para criar componentes complexos e de forma líquida sem usinagem subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial do seu compósito de cobre-CNT, alinhe seus parâmetros de processamento com seus alvos de desempenho específicos:

- Se o seu foco principal é a Condutividade Elétrica: Priorize a capacidade de alto vácuo para garantir zero oxidação da matriz de cobre, pois mesmo óxidos menores agem como isolantes.

- Se o seu foco principal é a Resistência Mecânica: Confie na pressão mecânica axial para eliminar a porosidade, pois os vazios são os principais pontos de iniciação de falha estrutural.

O forno de sinterização a vácuo e prensagem a quente continua sendo a ferramenta definitiva para converter pós soltos de cobre-CNT em um material a granel sólido e de alto desempenho, onde densidade e pureza são inegociáveis.

Tabela Resumo:

| Vantagem Chave | Benefício Principal |

|---|---|

| Ambiente de Alto Vácuo | Previne oxidação, remove impurezas e garante uma interface limpa e forte entre cobre e CNTs. |

| Pressão Mecânica Axial | Força o fluxo plástico e o rearranjo das partículas para atingir densidade próxima da teórica, superando a obstrução dos CNTs. |

| Temperatura de Sinterização Mais Baixa | Reduz a exposição térmica, minimizando o risco de degradação dos CNTs e crescimento excessivo de grãos. |

| Controle Microestrutural | Suprime o crescimento excessivo de grãos, preservando uma estrutura de grãos fina para resistência mecânica superior. |

Pronto para Desenvolver Compósitos de Cobre-CNT de Alto Desempenho?

Alcançar densidade e pureza química máximas é crucial para o desempenho elétrico e mecânico de seus compósitos avançados. Os desafios do reforço com CNT e da sensibilidade à oxidação exigem um processo de sinterização preciso e controlado.

A KINTEK é sua parceira em processamento de materiais avançados. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Sinterização a Vácuo e Prensagem a Quente e outros sistemas de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Deixe-nos ajudá-lo a desbloquear todo o potencial de seus materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar o desenvolvimento do seu compósito.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Por que os fornos a vácuo são considerados importantes em várias indústrias? Desbloqueie o Desempenho Superior do Material

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio