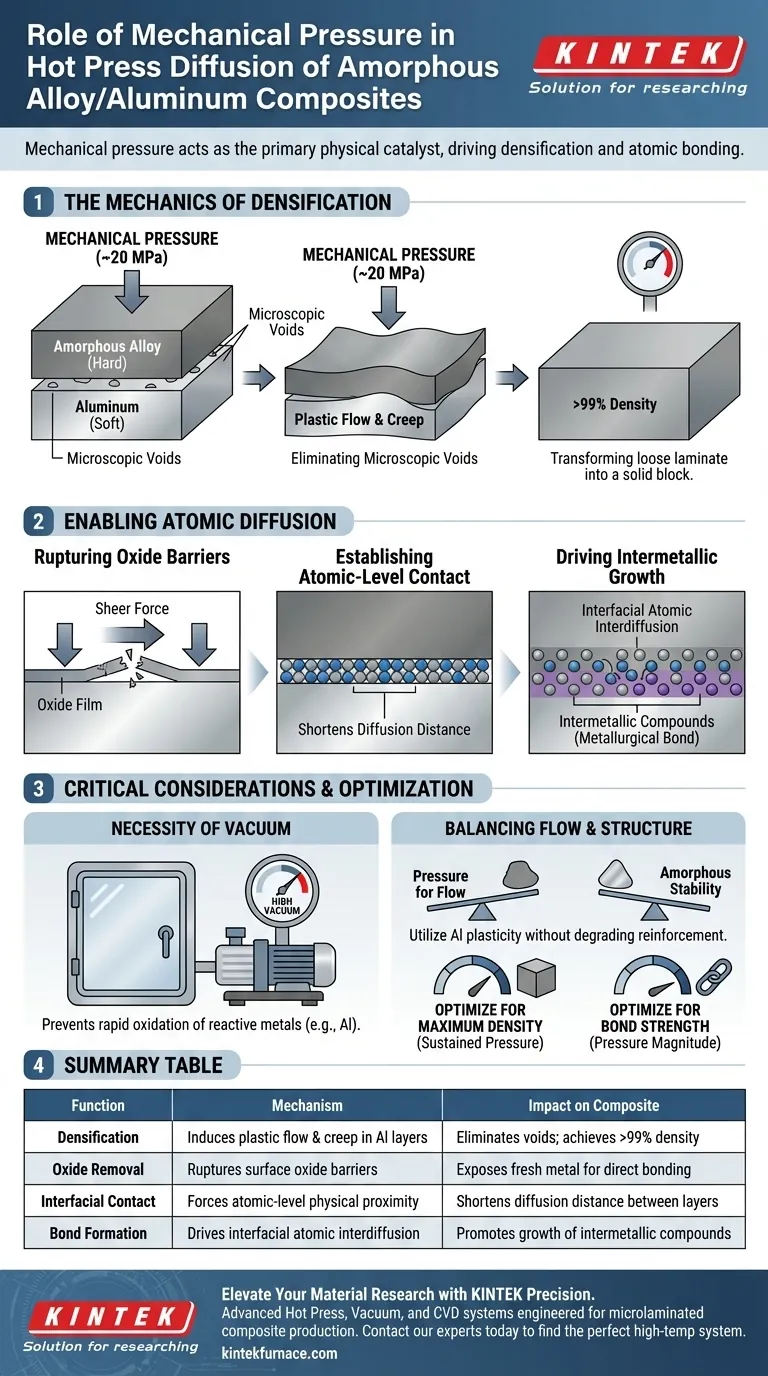

A pressão mecânica atua como o principal catalisador físico para a união de compósitos microlaminados de liga amorfa/alumínio. Ao aplicar força contínua, tipicamente em torno de 20 MPa, você força as camadas de alumínio mais macias a sofrerem deformação plástica e fluência significativas. Este mecanismo preenche vazios microscópicos e garante o contato em nível atômico necessário para uma difusão bem-sucedida.

Ponto Principal A pressão mecânica não apenas mantém as camadas unidas; ela impulsiona ativamente a transição do material de uma estrutura empilhada para um compósito unificado. Ela cria densificação forçando o alumínio macio para dentro das lacunas e rompendo os óxidos superficiais, criando o contato íntimo necessário para a difusão atômica e o crescimento de intermetálicos.

A Mecânica da Densificação

Indução de Fluxo Plástico

O papel principal da pressão mecânica é explorar as diferenças mecânicas entre as camadas. As camadas de alumínio são significativamente mais macias do que as fitas de liga amorfa.

Sob pressão contínua (por exemplo, 20 MPa), o alumínio sofre fluxo plástico e fluência. Isso força o alumínio a se deformar e se adaptar à topografia superficial da liga amorfa mais dura.

Eliminação de Vazios Microscópicos

À medida que o alumínio se deforma, ele flui e preenche os vazios microscópicos inerentes à estrutura empilhada.

Este processo é crítico para alcançar alta densidade de material, frequentemente superior a 99%. Ao eliminar essas lacunas, a pressão transforma um laminado solto em um bloco sólido e totalmente denso.

Habilitação da Difusão Atômica

Estabelecimento de Contato em Nível Atômico

A difusão não pode ocorrer através de uma lacuna física. A pressão mecânica força as camadas a um contato físico em nível atômico.

Este contato próximo encurta significativamente a distância necessária para os átomos viajarem entre as camadas, atuando como um pré-requisito para qualquer ligação química ocorrer.

Rompimento de Barreiras de Óxido

O alumínio cria um filme de óxido natural e distinto em sua superfície que inibe a ligação.

A força aplicada durante o processo de prensagem a quente ajuda a romper este filme de óxido. A quebra desta barreira aumenta a área de contato físico direto entre a matriz metálica e o reforço, expondo superfícies metálicas frescas para a ligação.

Impulsionamento do Crescimento de Intermetálicos

Uma vez que as barreiras físicas são removidas, a pressão fornece a força motriz para a difusão atômica interfacial.

Esta troca de átomos entre as camadas facilita a nucleação e o crescimento de compostos intermetálicos, que criam a ligação metalúrgica final entre a liga amorfa e o alumínio.

Considerações Críticas e Compromissos

A Necessidade de Vácuo

A pressão por si só não pode garantir uma ligação de alta qualidade se o ambiente for reativo.

O processamento em alta temperatura cria um risco de oxidação rápida para metais reativos como o alumínio. Portanto, a pressão mecânica deve ser aplicada em um ambiente de alto vácuo para evitar a formação de novas inclusões de óxido que enfraqueceriam a interface.

Equilíbrio entre Fluxo e Estrutura

Embora a pressão impulsione a densificação, ela depende do alumínio ser macio o suficiente para fluir.

Se a pressão for insuficiente, os vazios permanecem, levando à fraqueza estrutural. Inversamente, o processo depende da liga amorfa permanecer estável; a pressão utiliza a plasticidade do alumínio sem degradar a natureza amorfa das camadas de reforço.

Otimização do Processo de Prensagem a Quente

Para alcançar propriedades mecânicas específicas em seu compósito, considere como você manipula a variável de pressão:

- Se seu foco principal é a Densidade Máxima: Garanta que a pressão seja mantida por tempo suficiente para permitir que o alumínio flua completamente em todos os vazios intersticiais.

- Se seu foco principal é a Resistência da Ligação Interfacial: Priorize a magnitude da pressão para garantir o rompimento eficaz do filme de óxido de alumínio, permitindo a difusão direta metal-metal.

Ao controlar a pressão mecânica, você dita ativamente a integridade estrutural e a conectividade química do compósito microlaminado final.

Tabela Resumo:

| Função | Mecanismo | Impacto no Compósito |

|---|---|---|

| Densificação | Induz fluxo plástico e fluência nas camadas de Al | Elimina vazios; alcança densidade >99% |

| Remoção de Óxido | Rompe barreiras de óxido superficiais | Expõe metal fresco para ligação direta |

| Contato Interfacial | Força proximidade física em nível atômico | Encurta a distância de difusão entre as camadas |

| Formação de Ligação | Impulsiona a difusão atômica interfacial | Promove o crescimento de compostos intermetálicos |

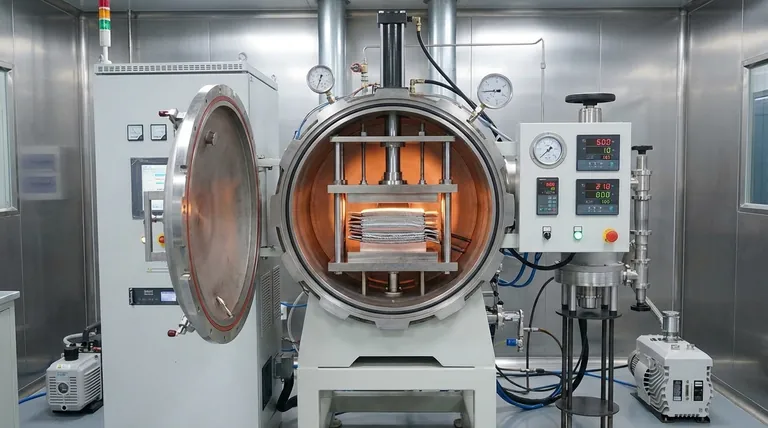

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus materiais compósitos através de controle térmico e mecânico superior. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Prensagem a Quente, Vácuo e CVD projetados para as exigências rigorosas da produção de compósitos microlaminados.

Se você precisa de fornos Muffle, Tubulares ou Rotativos personalizáveis para tratamentos térmicos especializados, nossas soluções de laboratório garantem os ambientes precisos de pressão e vácuo necessários para a união de alta densidade e livre de defeitos.

Pronto para otimizar seu processo de fabricação? Entre em contato com nossos especialistas hoje mesmo para encontrar o sistema de alta temperatura perfeito para suas necessidades exclusivas de pesquisa.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o papel dos fornos de prensagem a quente na produção de materiais compósitos? Desbloqueie um Desempenho Superior de Compósitos

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais processos são usados para a formação de materiais compósitos? Explore Métodos para Manufatura de Alto Desempenho

- Quais são as variações de tamanho disponíveis para fornos de prensagem a quente? Escolha o tamanho certo para suas necessidades de laboratório ou produção

- Por que o controle de pressão mecânica de alta intensidade é essencial na sinterização por prensagem a quente? Alcance a Densificação de Nano-Cobre

- Como o mecanismo assistido por pressão em um Forno de Prensagem a Quente a Vácuo melhora as cerâmicas YAG? Desbloqueie a Clareza Óptica

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimizar a sinterização por prensagem a quente de GNPs-Cu/Ti6Al4V

- Qual o papel dos moldes de grafite na prensagem a quente a vácuo de ZnS? Otimização da Densificação e Pureza Ótica