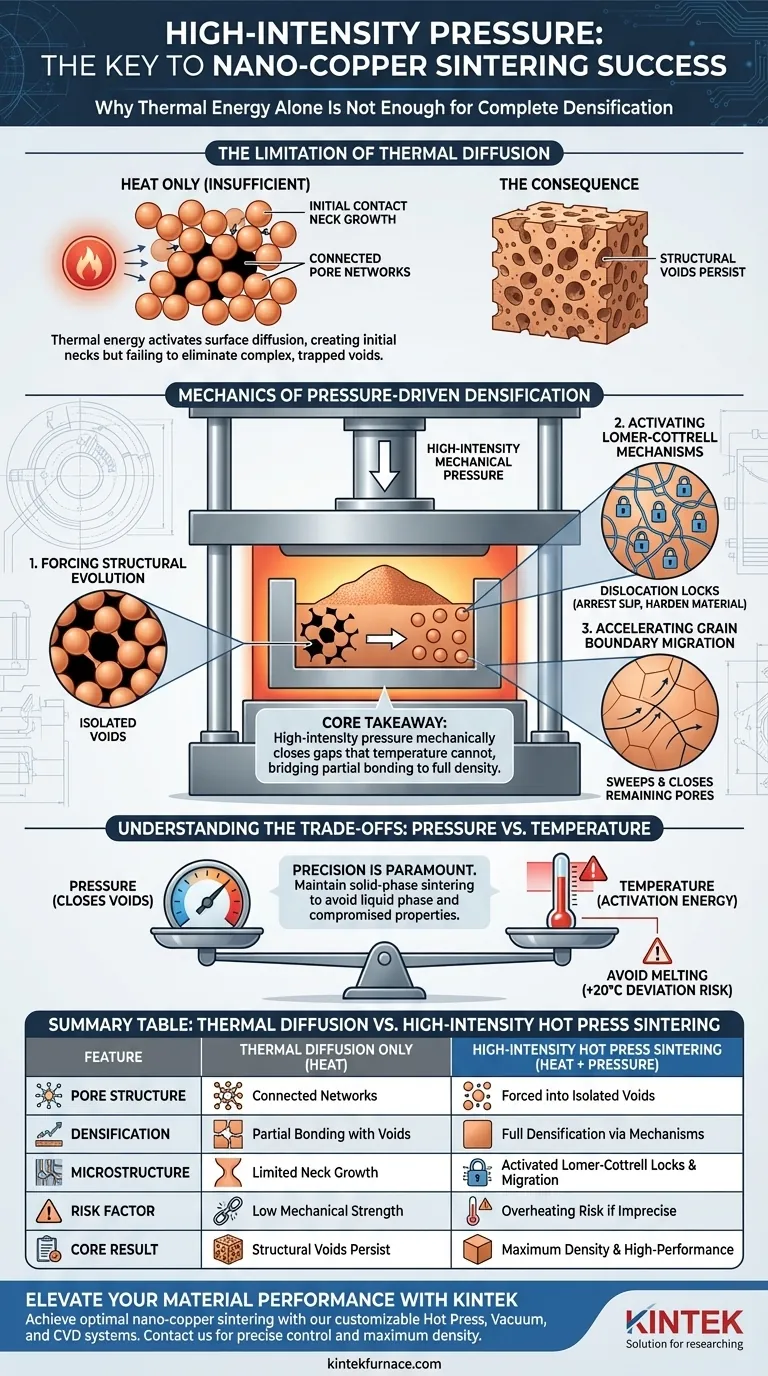

A pressão mecânica de alta intensidade é o diferencial crítico na sinterização de nano-cobre porque a energia térmica sozinha não consegue eliminar as complexas estruturas de poros inerentes ao material. Enquanto a temperatura inicia a difusão atômica, a pressão mecânica contínua é necessária para forçar fisicamente a evolução dos poros de redes conectadas para estados isolados, garantindo a densificação completa.

Ponto Principal Confiar apenas na difusão impulsionada pela temperatura deixa vazios estruturais em materiais de nano-cobre. A pressão de alta intensidade é essencial para ativar mecanismos de discordância específicos que fecham mecanicamente essas lacunas, preenchendo a divisão entre a ligação parcial e um material totalmente denso e de alto desempenho.

A Limitação da Difusão Térmica

Por Que o Calor Não É Suficiente

Na sinterização padrão, altas temperaturas fornecem a energia de ativação para a difusão superficial atômica. No entanto, para o pó de nano-cobre, esse mecanismo é insuficiente para eliminar poros complexos presos entre as partículas.

O Problema dos Poros Conectados

Sem pressão externa, os poros frequentemente permanecem como redes conectadas em vez de encolherem até desaparecer. A difusão térmica facilita o crescimento inicial de "pescoços" de contato entre as partículas, mas carece da força física necessária para resolver vazios grandes do tipo de desalinhamento.

A Mecânica da Densificação Impulsionada por Pressão

Forçando a Evolução Estrutural

O equipamento de sinterização por prensagem a quente aplica pressão mecânica contínua à matriz do pó. Essa força impulsiona ativamente a transição das estruturas de poros, convertendo-as de estados conectados problemáticos para vazios isolados e gerenciáveis que podem ser eliminados.

Ativando Mecanismos de Lomer-Cottrell

A aplicação de pressão de alta intensidade induz mecanismos microestruturais específicos, notavelmente travas de discordância de Lomer-Cottrell. Essas estruturas de discordância são críticas para interromper o escorregamento e endurecer o material durante a fase de densificação.

Acelerando a Migração de Contorno de Grão

A pressão não apenas comprime o material; ela acelera a migração de contorno de grão. Esse movimento varre efetivamente o material, facilitando o fechamento e o preenchimento dos grandes poros restantes que a difusão térmica não conseguiu resolver.

Entendendo os Compromissos: Pressão vs. Temperatura

O Papel da Precisão Térmica

Embora a pressão impulsione o fechamento final dos vazios, o controle de temperatura de alta precisão permanece a base pré-requisita. Ele fornece a energia de ativação necessária para formar discordâncias parciais de Shockley e falhas de empilhamento, que dominam a expansão inicial da área de contato.

O Risco de Superaquecimento

Você não pode simplesmente substituir a precisão da temperatura pela pressão. Um desvio de apenas 20°C pode levar a matriz de nano-cobre além de seu ponto de fusão.

Evitando a Fase Líquida

Se o material derreter e transbordar do molde, a densidade cai drasticamente e as propriedades mecânicas são comprometidas. O objetivo é estritamente a sinterização em fase sólida, onde a pressão atua sobre uma estrutura sólida aquecida – não uma líquida.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter resultados ideais na sinterização de nano-cobre, você deve equilibrar a força mecânica com a estabilidade térmica.

- Se seu foco principal é Densidade Máxima: Priorize equipamentos com capacidades de pressão de alta intensidade para fechar ativamente poros do tipo desalinhamento por meio de mecanismos de Lomer-Cottrell.

- Se seu foco principal é Integridade Estrutural: Certifique-se de que seu equipamento oferece controle de processo programável e multi-segmento para sincronizar a aplicação de pressão com estágios específicos da evolução da discordância.

- Se seu foco principal é Segurança do Processo: Verifique se o forno mantém precisão térmica rigorosa (evitando desvios de +20°C) para evitar o derretimento enquanto aplica a pressão necessária.

A verdadeira sinterização de alto desempenho ocorre apenas quando a pressão mecânica força a densificação que a energia térmica inicia.

Tabela Resumo:

| Recurso | Apenas Difusão Térmica | Sinterização por Prensagem a Quente de Alta Intensidade |

|---|---|---|

| Estrutura de Poros | Permanece como redes conectadas | Forçada em vazios isolados e gerenciáveis |

| Densificação | Ligação parcial com vazios | Densificação completa via mecanismos de discordância |

| Microestrutura | Crescimento limitado de pescoços | Travas de Lomer-Cottrell e migração ativadas |

| Fator de Risco | Baixa resistência mecânica | Risco de superaquecimento se a temperatura não for precisa |

| Resultado Principal | Vazios estruturais persistem | Densidade máxima e material de alto desempenho |

Eleve o Desempenho do Seu Material com a KINTEK

Alcance o equilíbrio perfeito entre força mecânica e estabilidade térmica para seus projetos de sinterização de nano-cobre. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas avançados de Prensagem a Quente, Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório – todos totalmente personalizáveis para atender às suas necessidades exclusivas de densificação. Se você precisa de ativação precisa de discordância de Lomer-Cottrell ou controle de processo multi-segmento, nossas soluções garantem densidade máxima sem comprometer a integridade estrutural. Entre em contato hoje mesmo para otimizar seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Qual é o impacto da estrutura de grãos nas propriedades do material na prensagem a quente vs. compactação a frio e sinterização? Otimize Seu Processo de Metalurgia do Pó

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais são os benefícios de usar um forno de sinterização por prensagem a quente a vácuo para a preparação de compósitos de matriz de alumínio SiCw/2024? Obtenção de Materiais Aeroespaciais de Alto Desempenho

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Que papel desempenham os fornos de prensagem a quente a vácuo no desenvolvimento de materiais avançados? Forjam Materiais de Alta Densidade e Puros

- Quais são as vantagens técnicas dos sistemas SPS a vácuo para cerâmicas transparentes de grande porte? Obtenha clareza ótica máxima

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material