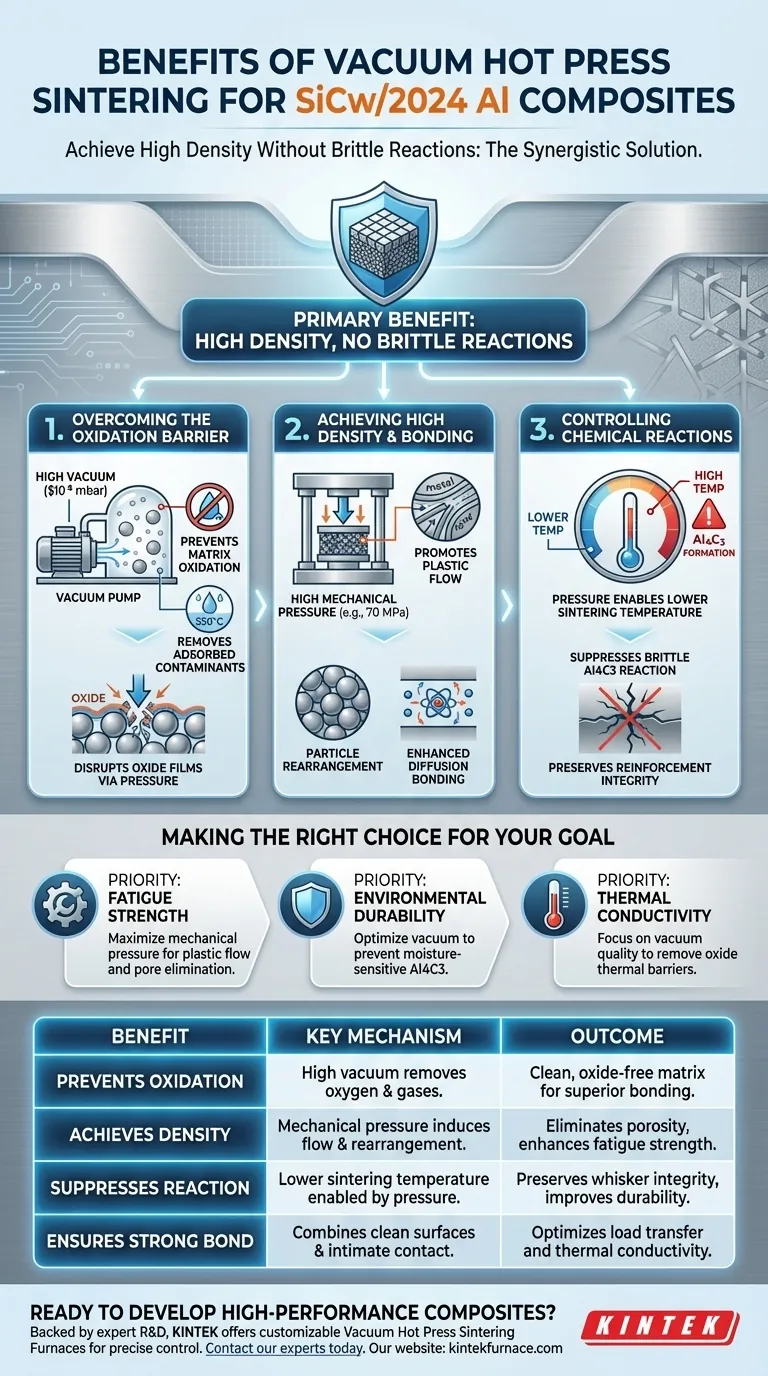

O principal benefício de usar um forno de sinterização por prensagem a quente a vácuo para compósitos de alumínio SiCw/2024 é a capacidade de alcançar alta densidade de material sem desencadear a formação de produtos de reação quebradiços. Ao integrar alto vácuo, pressão mecânica e aquecimento preciso, este processo elimina eficazmente a porosidade e desintegra filmes de óxido teimosos, garantindo uma forte ligação metalúrgica entre os "whiskers" de carboneto de silício e a matriz de alumínio.

A prensagem a quente a vácuo resolve o conflito fundamental na sinterização de compósitos de alumínio: a necessidade de alto calor para ligar materiais versus o risco de degradar o material por oxidação ou reação química. Ela utiliza pressão mecânica para forçar a densificação em temperaturas mais baixas, preservando a integridade da fase de reforço.

Superando a Barreira da Oxidação

Prevenção da Oxidação da Matriz

Ligas de alumínio, como a 2024, são altamente reativas e propensas à oxidação rápida em temperaturas elevadas. Um ambiente de alto vácuo (por exemplo, $10^{-5}$ mbar) remove o oxigênio da câmara, prevenindo a formação de novas camadas de óxido no pó de alumínio durante a fase de aquecimento.

Remoção de Contaminantes Adsorvidos

As superfícies do pó de alumínio naturalmente adsorvem vapor d'água e outros gases. O sistema de vácuo promove eficazmente a dessorção e exaustão da água quimicamente adsorvida, particularmente quando as temperaturas se aproximam de 550°C. A remoção desses contaminantes evita a formação de poros de gás internos que, de outra forma, comprometeriam a integridade estrutural do compósito.

Desintegração de Filmes de Óxido

Enquanto o vácuo impede a nova oxidação, a pressão mecânica desempenha um papel na gestão dos filmes de óxido existentes. A aplicação de pressão axial contínua desintegra forçosamente o filme de óxido na superfície das partículas. Esta quebra é essencial para permitir o contato direto entre a matriz metálica e o reforço de SiC.

Alcançando Alta Densidade e Ligação

Promoção do Fluxo Plástico

A aplicação de alta pressão mecânica (por exemplo, 70 MPa) induz fluxo plástico na matriz de alumínio. Isso força fisicamente o metal a fluir ao redor dos "whiskers" rígidos de SiC e a preencher os vazios entre as partículas.

Reorganização das Partículas

A pressão impulsiona a reorganização das partículas, garantindo que os componentes sejam empacotados o mais firmemente possível. Este mecanismo é o principal motor para eliminar poros internos e alcançar densidade próxima da teórica.

Ligação por Difusão Aprimorada

A combinação de superfícies limpas e livres de óxido (via vácuo) e contato íntimo (via pressão) melhora significativamente a eficiência da difusão atômica. Isso resulta em uma ligação metalúrgica robusta entre a matriz de alumínio 2024 e o reforço de SiCw, o que é crítico para a transferência de carga e condutividade térmica.

Controlando Reações Químicas (O Comércio Crítico)

Compreendendo a Sensibilidade à Temperatura

Um grande desafio em compósitos Al-SiC é a formação de Carboneto de Alumínio ($Al_4C_3$). Este é um reagente interfacial quebradiço e solúvel em água que degrada severamente as propriedades mecânicas do compósito. Ele geralmente se forma quando a temperatura de processamento é muito alta ou os tempos de exposição são muito longos.

Densificação em Temperaturas Mais Baixas

O benefício "sinérgico" da prensagem a quente a vácuo é que a pressão mecânica reduz a energia térmica necessária para a densificação.

Como a pressão impulsiona a consolidação, a sinterização pode ocorrer em temperaturas mais baixas (sinterização em estado sólido). Isso suprime a reação química entre Alumínio e Carboneto de Silício, inibindo eficazmente a formação do prejudicial $Al_4C_3$, ao mesmo tempo que se alcança um material totalmente denso.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos seus compósitos SiCw/2024, alinhe seus parâmetros de processamento com seus alvos de engenharia específicos.

- Se o seu foco principal é a Resistência à Fadiga: Priorize alta pressão mecânica para maximizar o fluxo plástico e eliminar poros microscópicos que poderiam atuar como locais de iniciação de trincas.

- Se o seu foco principal é a Durabilidade Ambiental: Garanta que seus níveis de vácuo sejam otimizados para prevenir a formação de $Al_4C_3$, pois este reagente se degrada rapidamente quando exposto à umidade.

- Se o seu foco principal é a Condutividade Térmica: Concentre-se na qualidade do vácuo para remover completamente os filmes de óxido, pois essas interfaces atuam como barreiras térmicas e dificultam a transferência de calor.

Ao controlar rigorosamente as variáveis de vácuo e pressão, você transforma uma mistura potencialmente quebradiça em um compósito de grau aeroespacial de alto desempenho.

Tabela Resumo:

| Benefício | Mecanismo Chave | Resultado para o Compósito SiCw/2024 |

|---|---|---|

| Previne Oxidação e Contaminação | Ambiente de alto vácuo remove oxigênio e gases adsorvidos. | Matriz limpa e livre de óxido para ligação superior. |

| Alcança Densidade Próxima da Teórica | Pressão mecânica induz fluxo plástico e reorganização de partículas. | Elimina porosidade, melhora a resistência à fadiga. |

| Suprime Reação Quebradiça (Al4C3) | Temperatura de sinterização mais baixa possibilitada pela pressão. | Preserva a integridade do "whisker", melhora a durabilidade. |

| Garante Forte Ligação Metalúrgica | Combina superfícies limpas e contato íntimo da pressão. | Otimiza a transferência de carga e a condutividade térmica. |

Pronto para desenvolver compósitos de SiCw/alumínio de alto desempenho para sua aplicação aeroespacial ou de materiais avançados?

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama de Fornos de Sinterização por Prensagem a Quente a Vácuo personalizáveis. Nossos sistemas são projetados para fornecer o controle preciso sobre vácuo, pressão e temperatura que você precisa para alcançar propriedades de material superiores sem comprometer sua fase de reforço.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos personalizar uma solução de forno para seus objetivos únicos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais