Na sua essência, um forno de prensagem a quente a vácuo é uma ferramenta indispensável que forja materiais de próxima geração aplicando simultaneamente calor intenso, alta pressão mecânica e vácuo controlado. Esta combinação única permite que cientistas e engenheiros criem componentes excecionalmente densos, puros e fortes, com propriedades que são impossíveis de alcançar apenas com aquecimento ou prensagem convencional.

Ao eliminar vazios e impurezas atmosféricas durante a consolidação do material, o forno de prensagem a quente a vácuo permite a criação de materiais que se aproximam da sua densidade e desempenho máximos teóricos. É menos um forno simples e mais um instrumento de precisão para a engenharia de materiais a um nível fundamental.

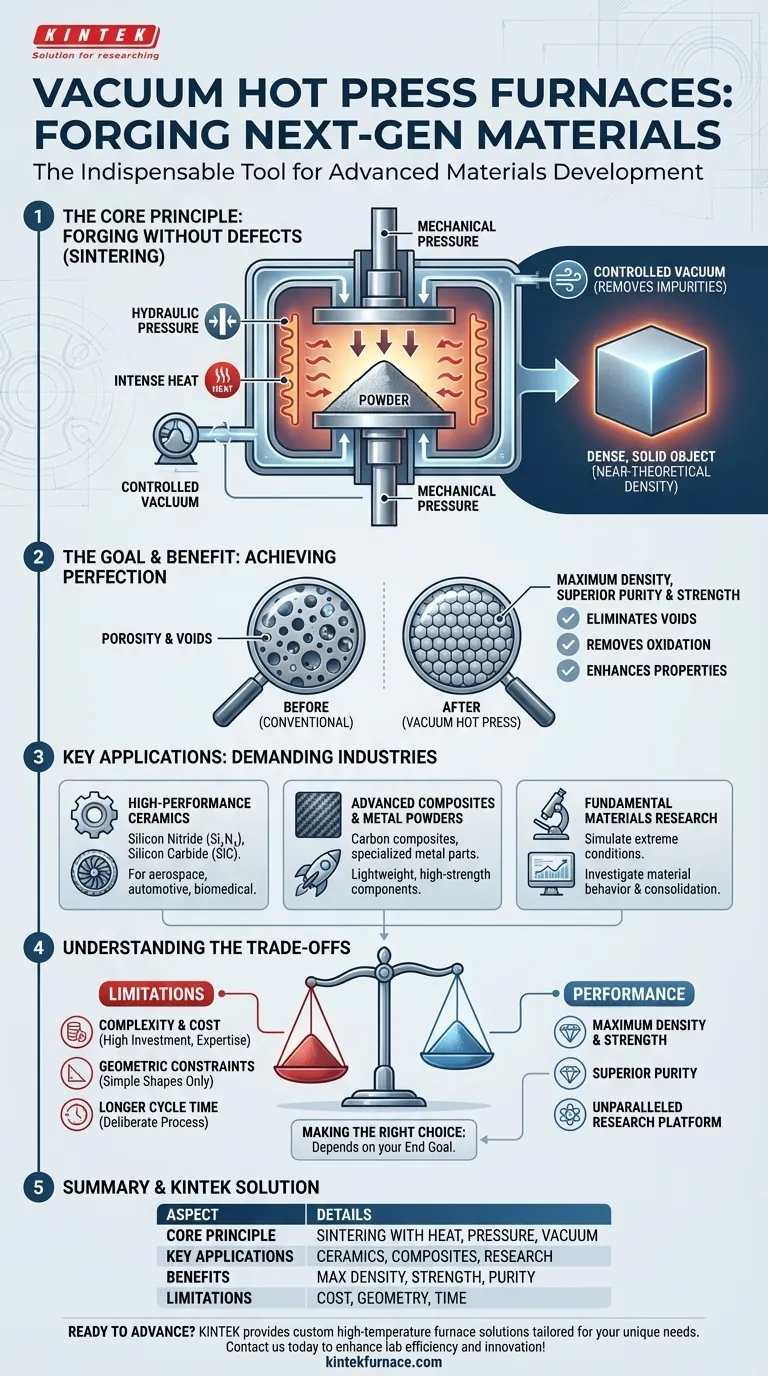

O Princípio Fundamental: Forjar Materiais Sem Defeitos

A função principal de um forno de prensagem a quente a vácuo é realizar um processo chamado sinterização. Isso envolve pegar um material em pó e transformá-lo num objeto sólido e denso usando calor e pressão.

Como Funciona: Calor, Pressão e Vácuo

Um forno de prensagem a quente a vácuo aplica três forças simultaneamente. O calor fornece a energia necessária para que as partículas do material se liguem. A pressão mecânica força fisicamente as partículas a juntarem-se, colapsando poros e vazios. O ambiente de vácuo evita a oxidação e remove gases presos que, de outra forma, criariam imperfeições.

O Objetivo: Atingir a Densidade Quase Teórica

O objetivo final é criar um material que esteja o mais próximo possível de 100% denso. A porosidade, ou a presença de pequenos espaços vazios, é a principal causa de falha mecânica em materiais avançados. Ao eliminar esses vazios, o forno melhora drasticamente a integridade do material.

O Benefício: Eliminar a Porosidade e as Impurezas

O vácuo é crítico para aplicações de alta pureza. Ele remove o oxigénio e outros gases reativos que poderiam contaminar o material a altas temperaturas, garantindo que o produto final tenha propriedades químicas e mecânicas superiores, como maior resistência e resistência térmica.

Principais Aplicações em Materiais Avançados

Esta tecnologia não é apenas para pesquisa teórica; é um pilar da produção para algumas das indústrias mais exigentes.

Cerâmicas de Alto Desempenho

Cerâmicas avançadas como nitreto de silício (Si₃N₄) e carboneto de silício (SiC) são processadas nestes fornos. As peças de alta densidade resultantes são usadas em aplicações aeroespaciais, automotivas e biomédicas, onde a resistência a calor extremo, desgaste e corrosão é primordial.

Compósitos Avançados e Pós Metálicos

O forno também é essencial para criar materiais compósitos de carbono e consolidar pós metálicos especializados. Este processo é vital para a produção de componentes leves e de alta resistência para indústrias onde cada grama e cada ponto de resistência importam.

Pesquisa Fundamental de Materiais

Além da produção, os pesquisadores usam fornos de prensagem a quente para investigar o comportamento fundamental dos materiais. Ao controlar precisamente a temperatura e a pressão, eles podem simular condições extremas e obter informações sobre as propriedades dos materiais, transições de fase e mecanismos de consolidação.

Compreendendo as Desvantagens

Embora poderoso, o processo de prensagem a quente a vácuo não é uma solução universal. Compreender as suas limitações é fundamental para usá-lo de forma eficaz.

Complexidade e Custo

São sistemas sofisticados e caros para adquirir, operar e manter. A precisão exigida para o controlo simultâneo sobre temperatura, pressão e vácuo exige um investimento e experiência significativos.

Restrições Geométricas

O uso de pressão mecânica direta significa que a prensagem a quente é tipicamente limitada à produção de peças com geometrias relativamente simples, como discos, blocos ou cilindros. A fabricação complexa e quase líquida geralmente não é viável.

Tempo de Ciclo do Processo

Comparado a outros métodos de sinterização que não envolvem pressão (como a sinterização a vácuo convencional), o processo de prensagem a quente pode ter um tempo de ciclo mais longo. As fases de configuração, aquecimento, prensagem e arrefecimento são deliberadas e demoradas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de processamento de material certo depende inteiramente do seu objetivo final.

- Se o seu foco principal é alcançar a densidade e resistência máximas do material: A prensa a quente a vácuo é a ferramenta definitiva para aplicações críticas onde o desempenho não pode ser comprometido.

- Se o seu foco principal é a pesquisa fundamental: O forno oferece uma plataforma incomparável para estudar a consolidação e o comportamento dos materiais sob condições extremas e precisamente controladas.

- Se o seu foco principal é a produção de alto volume e custo-benefício: Você deve pesar as propriedades superiores de uma peça prensada a quente em relação aos custos mais altos e tempos de ciclo mais lentos em comparação com outros métodos.

Em última análise, o forno de prensagem a quente a vácuo capacita cientistas e engenheiros a ir além das limitações convencionais dos materiais e a criar os blocos de construção para a próxima geração de tecnologia.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Princípio Fundamental | Sinterização com calor, pressão e vácuo para eliminar porosidade e impurezas. |

| Principais Aplicações | Cerâmicas de alto desempenho, compósitos avançados, pós metálicos e pesquisa de materiais. |

| Benefícios | Alcança densidade quase teórica, aumenta a resistência, a resistência térmica e a pureza. |

| Limitações | Alto custo, operação complexa, restrições geométricas e tempos de ciclo mais longos. |

Pronto para avançar no desenvolvimento dos seus materiais com soluções projetadas com precisão? A KINTEK alavanca uma excecional P&D e fabrico interno para fornecer soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados às suas necessidades experimentais únicas. As nossas capacidades de personalização profunda garantem um desempenho ótimo para aplicações em cerâmicas, compósitos e muito mais. Entre em contacto connosco hoje para discutir como podemos melhorar a eficiência e inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?