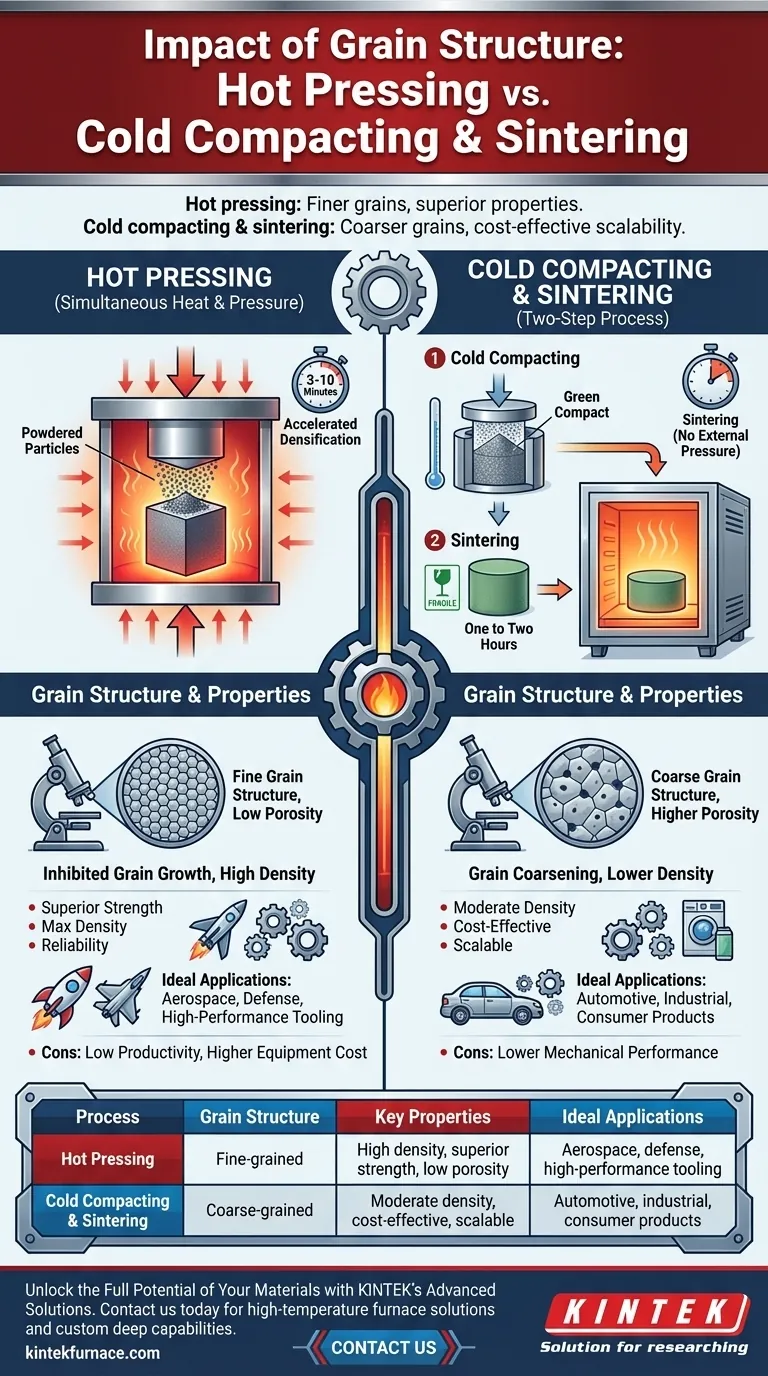

Em resumo, a prensagem a quente geralmente produz materiais com uma estrutura de grãos mais fina e propriedades mecânicas superiores, enquanto a compactação a frio seguida de sinterização frequentemente resulta em uma estrutura de grãos mais grossa e desempenho potencialmente inferior. A principal diferença reside em como cada processo aplica calor e pressão, o que dita diretamente a densidade final e a microestrutura do componente.

A escolha entre estas duas técnicas de metalurgia do pó é fundamentalmente um compromisso. A prensagem a quente otimiza o desempenho do material, alcançando alta densidade e resistência, enquanto a compactação a frio e a sinterização priorizam a escalabilidade da fabricação e a relação custo-benefício.

A Diferença Fundamental: Mecânica do Processo

Para entender o impacto na estrutura de grãos, você deve primeiro entender como cada processo funciona. O momento e a aplicação de calor e pressão são as variáveis críticas.

Prensagem a Quente: Calor e Pressão Simultâneos

Na prensagem a quente, o material em pó é aquecido e prensado ao mesmo tempo dentro de uma única matriz. Este é considerado um processo de sinterização ativada.

A pressão externa acelera significativamente a densificação—o processo de redução da porosidade e ligação das partículas. Isso permite que o processo seja concluído em temperaturas mais baixas ou por tempos muito mais curtos (3-10 minutos) em comparação com a sinterização convencional.

Compactação a Frio & Sinterização: Uma Jornada de Duas Etapas

Este é um processo sequencial. Primeiro, o pó é compactado em uma forma desejada à temperatura ambiente, criando um compacto "verde" frágil.

Segundo, este compacto verde é aquecido em um forno em uma etapa separada chamada sinterização. Durante a sinterização, que pode levar de uma a duas horas, as partículas se ligam e a peça se densifica sem pressão externa.

Como o Processo Dita a Microestrutura e as Propriedades

As diferenças na mecânica do processo têm um impacto direto e previsível no tamanho final dos grãos e na densidade do material, que por sua vez controlam seu desempenho mecânico.

Prensagem a Quente: Crescimento de Grãos Inibido e Alta Densidade

A aplicação simultânea de pressão na prensagem a quente fornece uma forte força motriz para a densificação. Esta eficiência significa que o material passa menos tempo em altas temperaturas.

Esta limitação cinética inibe o crescimento de grãos, resultando em uma estrutura de grãos mais fina. Combinada com a eliminação de vazios, a prensagem a quente produz materiais com porosidade muito baixa e densidade próxima da teórica, levando a excelente resistência mecânica e durabilidade.

Sinterização a Frio: O Risco de Coarsening de Grãos

Sem pressão externa, a sinterização depende exclusivamente de altas temperaturas e tempos mais longos para densificar o material. Esta exposição prolongada ao calor fornece ampla energia e oportunidade para os grãos crescerem.

Este processo, conhecido como coarsening de grãos (ou crescimento de grãos), leva a uma estrutura de grãos mais grossa. Embora ainda eficaz, este método frequentemente resulta em maior porosidade residual em comparação com a prensagem a quente, o que pode afetar negativamente propriedades mecânicas como resistência e tenacidade à fratura.

Compreendendo os Compromissos: Desempenho vs. Custo

Nenhum método é universalmente superior; eles servem a diferentes objetivos estratégicos. A decisão depende de equilibrar as propriedades do material necessárias com as realidades da produção.

O Caso da Prensagem a Quente: Desempenho Máximo

A prensagem a quente é a escolha ideal quando o desempenho material mais alto absoluto é inegociável. Ela entrega consistentemente componentes com uma microestrutura de grãos finos e densidade máxima.

Isso a torna perfeita para aplicações exigentes na indústria aeroespacial, defesa e ferramentas de alto desempenho, onde resistência, dureza e confiabilidade são primordiais.

O Caso da Compactação a Frio: Escalabilidade e Economia

A compactação a frio e a sinterização é o carro-chefe da metalurgia do pó de alto volume. O processo é mais simples, mais automatizado e significativamente mais econômico para produção em larga escala.

Embora possa não atingir o pico de densidade ou a estrutura de grãos finos da prensagem a quente, oferece excelentes propriedades para uma vasta gama de aplicações automotivas, industriais e de produtos de consumo, onde o custo é um fator importante.

Principais Desvantagens a Considerar

A prensagem a quente sofre de baixa produtividade devido à sua natureza em lotes e à necessidade de aquecimento e prensagem simultâneos. O equipamento também é mais complexo e caro, levando a custos gerais mais altos.

A principal desvantagem da sinterização a frio é o potencial para menor desempenho mecânico devido a grãos mais grossos e maior porosidade, tornando-a inadequada para os componentes mais críticos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos técnicos e comerciais específicos do seu projeto.

- Se o seu foco principal é máxima resistência e densidade: Escolha a prensagem a quente para alcançar a estrutura de grãos mais fina e a menor porosidade possível.

- Se o seu foco principal é produção em massa econômica: Escolha a compactação a frio e a sinterização por sua escalabilidade e vantagens econômicas.

- Se o seu foco principal é a fabricação de geometrias complexas: A compactação a frio frequentemente oferece mais flexibilidade e é mais econômica para formas intrincadas que são difíceis de produzir em uma matriz de prensagem a quente.

Compreender a relação entre processamento, microestrutura e propriedades permite que você selecione o caminho de fabricação que se alinha perfeitamente com seus objetivos de engenharia.

Tabela Resumo:

| Processo | Estrutura de Grãos | Propriedades Chave | Aplicações Ideais |

|---|---|---|---|

| Prensagem a Quente | Grãos finos | Alta densidade, resistência superior, baixa porosidade | Aeroespacial, defesa, ferramentas de alto desempenho |

| Compactação a Frio & Sinterização | Grãos grossos | Densidade moderada, econômica, escalável | Automotiva, industrial, produtos de consumo |

Desbloqueie o Potencial Total dos Seus Materiais com as Soluções Avançadas da KINTEK

Com dificuldades para escolher entre prensagem a quente e compactação a frio para suas necessidades de metalurgia do pó? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você precisa de microestruturas de grãos finos para desempenho máximo ou escalabilidade econômica, temos a experiência e o equipamento para ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções personalizadas podem aprimorar as propriedades e a eficiência dos seus materiais!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?