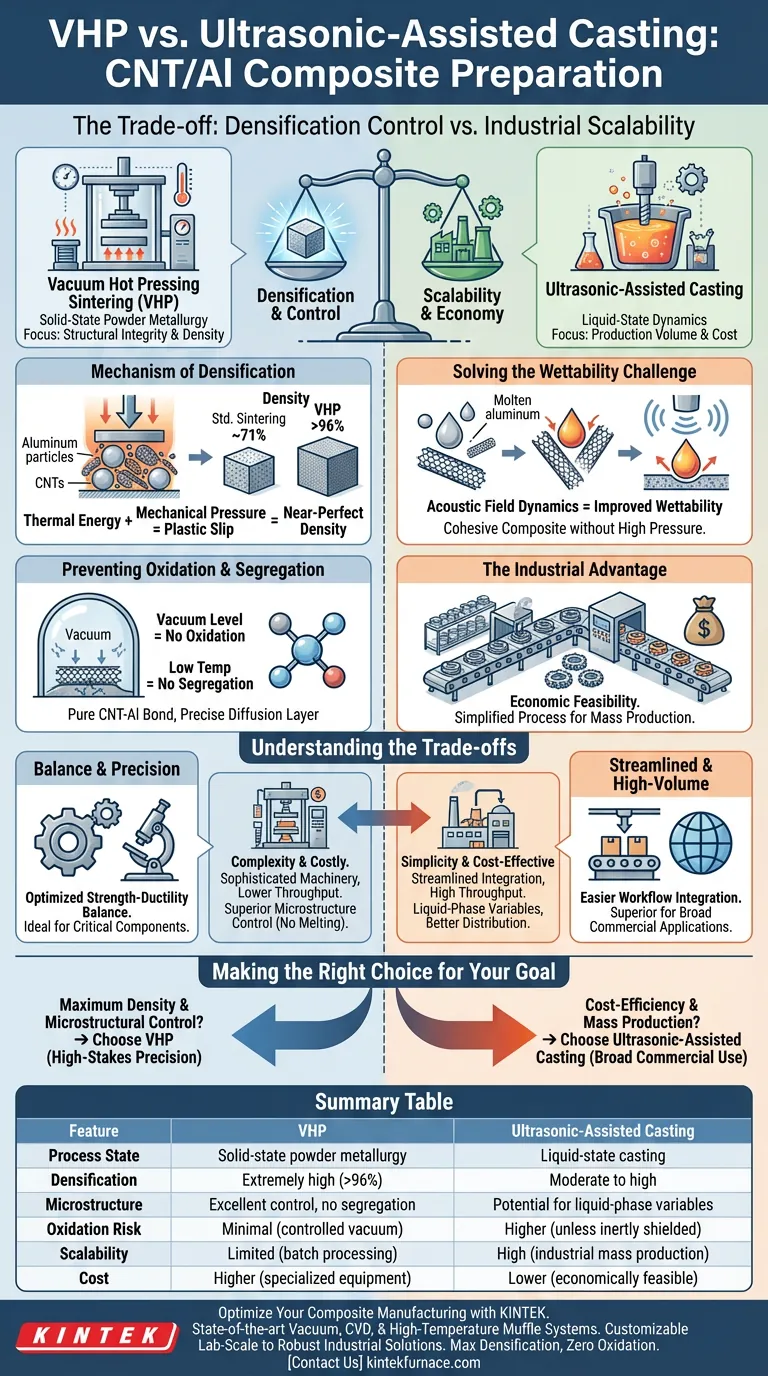

A principal distinção reside no compromisso entre o controle de densificação e a escalabilidade industrial. A sinterização por prensagem a quente a vácuo (VHP) é um processo de metalurgia do pó que alcança densificação superior e previne a oxidação através de um ambiente de vácuo controlado, tornando-o preciso, mas caro. Inversamente, a fundição assistida por ultrassom aproveita a dinâmica do campo acústico para resolver problemas de molhabilidade, oferecendo um caminho muito mais econômico e escalável para a produção em massa.

A divergência central é que a VHP se destaca em alcançar densidade quase perfeita e controlar interfaces microestruturais em estado sólido, enquanto a fundição assistida por ultrassom resolve os desafios econômicos e de escalabilidade necessários para a fabricação industrial.

Alcançando Alta Densidade com Prensagem a Quente a Vácuo

A prensagem a quente a vácuo é uma técnica de "estado sólido". Ela prioriza a integridade estrutural do compósito, evitando a fase líquida da matriz metálica.

O Mecanismo de Densificação

A VHP integra energia térmica e pressão mecânica dentro de uma única câmara de vácuo. Ao aplicar pressão simultaneamente com calor, o processo induz deslizamento plástico nas partículas da liga de alumínio.

Essa força mecânica reorganiza as partículas de reforço (CNTs), forçando a exclusão de poros internos. Enquanto a sinterização a vácuo padrão pode atingir apenas ~71% de densidade, a VHP pode impulsionar a densidade do compósito para mais de 96%, aproximando-se de um estado totalmente denso.

Prevenindo Oxidação e Segregação

Como a VHP opera em temperaturas muito abaixo do ponto de fusão do metal, ela evita a segregação de composição que frequentemente ocorre durante a fusão.

Além disso, o nível de vácuo controlado é crítico para compósitos de alumínio. Ele previne a oxidação da interface, garantindo que a ligação entre os Nanotubos de Carbono (CNTs) e a matriz de Alumínio (Al) permaneça pura e forte.

Equilibrando Propriedades do Material

Este método permite que os engenheiros equilibrem precisamente resistência e ductilidade. Ao controlar a temperatura e a pressão, pode-se gerenciar a espessura da camada de difusão, otimizando o desempenho mecânico do compósito final.

Escalabilidade via Fundição Assistida por Ultrassom

A fundição assistida por ultrassom adota uma abordagem diferente, focando na dinâmica do metal líquido para facilitar o volume de produção.

Resolvendo o Desafio da Molhabilidade

Uma das partes mais difíceis de combinar CNTs com alumínio é a "molhabilidade" – fazer com que o metal líquido adira aos nanotubos de carbono.

Este método utiliza dinâmica de campo acústico. As vibrações ultrassônicas melhoram o contato de molhabilidade entre o alumínio fundido e os nanotubos, garantindo um compósito coeso sem a necessidade de compactação de alta pressão.

A Vantagem Industrial

O principal benefício deste método é a viabilidade econômica. O processo de produção é significativamente menos complexo do que a metalurgia do pó.

Ele fornece um caminho industrial escalável, permitindo a criação de materiais compósitos de alto desempenho sem os custos extremos associados a câmaras de vácuo e sistemas hidráulicos de alta pressão.

Entendendo os Compromissos

Embora ambos os métodos visem criar compósitos de CNT/Al de alto desempenho, eles atendem a diferentes restrições de engenharia.

Complexidade vs. Simplicidade

A VHP é inerentemente complexa. Ela requer maquinário sofisticado para manter o vácuo enquanto aplica toneladas de pressão. Essa complexidade se traduz em custos operacionais mais altos e menor taxa de produção.

A fundição ultrassônica é simplificada. Ela se integra mais facilmente aos fluxos de trabalho de fundição existentes, tornando-a a escolha superior para fabricação em alto volume.

Limitações de Estado Sólido vs. Estado Líquido

A VHP oferece controle superior sobre a microestrutura porque o metal nunca derrete. Isso é ideal para componentes críticos onde a segregação não pode ser tolerada.

No entanto, a fundição envolve uma fase líquida. Embora a assistência ultrassônica melhore a distribuição, o gerenciamento da física do metal fundido introduz variáveis que estão menos presentes no processo VHP de estado sólido.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de fabricação apropriado para sua aplicação de compósito CNT/Al:

- Se o seu foco principal é a densidade máxima e o controle microestrutural: Escolha a Prensagem a Quente a Vácuo. A capacidade de excluir poros por pressão mecânica e prevenir a oxidação em vácuo garante a mais alta integridade material possível, apesar do custo mais elevado.

- Se o seu foco principal é a eficiência de custo e a produção em massa: Escolha a Fundição Assistida por Ultrassom. O uso de campos acústicos resolve o problema crítico de molhabilidade, mantendo um processo simples o suficiente para aplicação industrial escalável.

Em última análise, use VHP para componentes de precisão de alto risco e reserve a fundição ultrassônica para aplicações comerciais mais amplas onde o volume é fundamental.

Tabela Resumo:

| Recurso | Prensagem a Quente a Vácuo (VHP) | Fundição Assistida por Ultrassom |

|---|---|---|

| Estado do Processo | Metalurgia do pó em estado sólido | Fundição em estado líquido |

| Densificação | Extremamente alta (densidade >96%) | Moderada a alta |

| Microestrutura | Excelente controle; sem segregação | Potencial para variáveis de fase líquida |

| Risco de Oxidação | Mínimo (vácuo controlado) | Mais alto (a menos que protegido inerte) |

| Escalabilidade | Limitada; processamento em lote | Alta; produção em massa industrial |

| Custo | Mais alto (equipamento especializado) | Mais baixo (economicamente viável) |

Otimize a Fabricação do Seu Compósito com a KINTEK

Você está decidindo entre a precisão da Prensagem a Quente a Vácuo ou a escalabilidade da fundição para seus materiais avançados? Apoiada por P&D e fabricação de ponta, a KINTEK oferece Sistemas de Vácuo, CVD e Fornos Mufla de Alta Temperatura de última geração, projetados para entregar o controle microestrutural exato que seus compósitos de CNT/Al exigem.

Seja para fornos customizáveis em escala de laboratório ou sistemas de vácuo industriais robustos, nossas soluções garantem densificação máxima e zero oxidação. Entre em contato hoje mesmo para discutir suas necessidades técnicas exclusivas e ver como nossa expertise pode impulsionar sua eficiência de produção.

Guia Visual

Referências

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um molde de grafite de alta resistência na sinterização por prensagem a quente? Otimizar a Densidade de Al2O3/TiC/SiC(w)

- Quais condições físicas uma fornalha de prensagem a vácuo a quente fornece? Otimizar a Preparação de Compósitos GNPs-Cu/Ti6Al4V

- Por que a temperatura ajustável é importante em um forno de prensagem a quente a vácuo? Desbloqueie a Precisão para um Processamento Superior de Materiais

- Quais são os diferentes tipos de métodos de aquecimento em fornos de sinterização a quente a vácuo? Compare Resistência vs. Indução

- Qual é a função principal de uma prensa de comprimidos plana no CSP? Alcançar a densificação de alta pressão para cerâmicas de CaF2

- Qual é a função principal de um forno de prensagem a quente a vácuo na fabricação de compósitos de grafite/cobre de alta densidade? A Solução de Molhagem Forçada para Compósitos Superiores

- Quais são as vantagens de usar bigornas WC-Co em UHP-SPS? Desbloqueie Pressões de Sinterização Extremas e Densidade de Materiais

- Quais são as funções principais dos moldes de grafite no processo de sinterização por prensagem a quente de ligas Nb-22.5Cr-5Si? Descubra Agora