Os moldes de grafite funcionam como a interface crítica entre as condições extremas de processamento e o material da liga bruta.

Na sinterização por prensagem a quente de ligas Nb-22.5Cr-5Si, esses moldes servem principalmente como recipientes de conformação resistentes a altas temperaturas e meios de transmissão de pressão. Eles são projetados para suportar temperaturas em torno de 1250°C, transferindo efetivamente a força hidráulica para o pó da liga, garantindo que o componente sinterizado final atinja uma forma regular e uma distribuição de densidade uniforme.

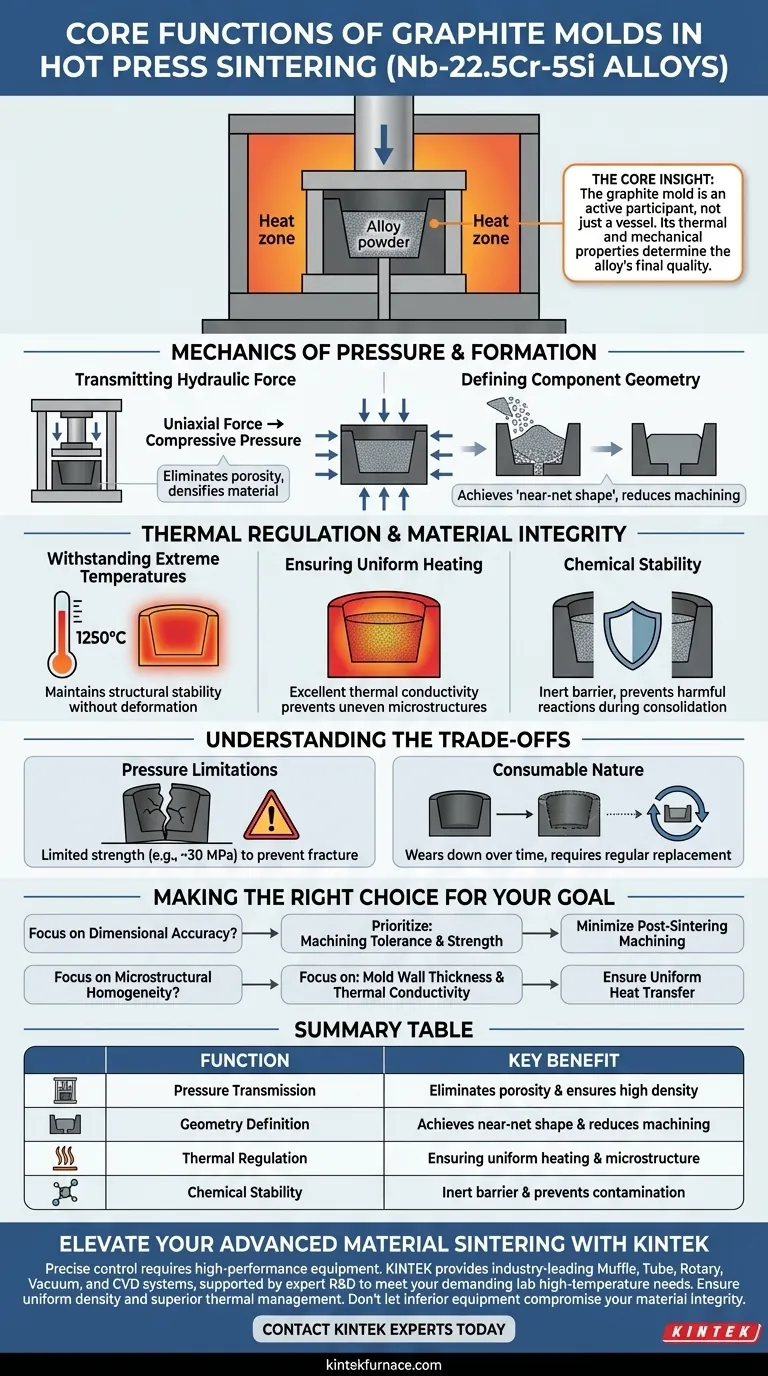

A Perspectiva Essencial Embora muitas vezes visto simplesmente como um recipiente, o molde de grafite é, na verdade, um participante ativo no processo de sinterização. Suas propriedades térmicas e mecânicas determinam se o pó da liga se consolida em um sólido denso e homogêneo ou falha devido ao aquecimento desigual e inconsistências estruturais.

A Mecânica da Pressão e Formação

Transmissão de Força Hidráulica

A principal função mecânica do molde de grafite é atuar como um meio de transmissão de pressão. Ele preenche a lacuna entre a prensa hidráulica e o pó solto de Nb-22.5Cr-5Si.

Como o grafite possui resistência mecânica suficiente, ele converte a força uniaxial da prensa em pressão de compressão sobre o pó. Isso facilita a difusão atômica e o fluxo plástico necessários para eliminar a porosidade e densificar o material.

Definição da Geometria do Componente

Os moldes de grafite servem como "recipientes de restrição" de precisão. Eles mantêm o pó solto da liga em uma configuração específica durante a fase de consolidação.

Ao manter sua integridade estrutural sob carga, o molde garante que o corpo sinterizado emerja com uma forma regular, frequentemente referida como "forma próxima da rede" (near-net shape). Essa capacidade reduz significativamente a necessidade de usinagem pós-processamento extensiva.

Regulação Térmica e Integridade do Material

Suportando Temperaturas Extremas

A sinterização de ligas Nb-22.5Cr-5Si requer alta energia térmica, tipicamente em torno de 1250°C. O grafite é escolhido porque mantém sua estabilidade estrutural e não deforma ou falha nessas temperaturas elevadas.

Garantindo Aquecimento Uniforme

Além de simplesmente suportar o calor, os moldes de grafite o gerenciam ativamente. Eles possuem excelente condutividade térmica, o que permite que o calor passe pelo molde e atinja o pó da liga de maneira uniforme.

Essa uniformidade é crítica. Ela garante que o calor seja distribuído eficientemente para o interior do corpo de pó, prevenindo gradientes térmicos que poderiam levar a microestruturas desiguais ou tensões internas na liga final.

Estabilidade Química

Neste ambiente de alta temperatura, o molde deve atuar como uma barreira inerte. O grafite oferece alta estabilidade química, permitindo que o pó da liga se densifique completamente sem sofrer reações prejudiciais com as paredes do recipiente.

Compreendendo as Compensações

Limitações de Pressão

Embora o grafite seja forte, ele não é infinitamente durável. Possui uma resistência mecânica menor em comparação com matrizes metálicas.

Em muitos contextos de prensagem a quente, a pressão é tipicamente limitada (por exemplo, a cerca de 30 MPa) para evitar que o molde se fracture. Exceder o limite de resistência específico do molde pode levar a uma quebra catastrófica durante o ciclo de prensagem.

Natureza Consumível

Os moldes de grafite são geralmente tratados como consumíveis. Devido ao ambiente severo de alta pressão e atrito a 1250°C, o molde se desgasta com o tempo. Ele se sacrifica para produzir a forma desejada, o que significa que a substituição regular é um custo operacional necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu processo de sinterização para Nb-22.5Cr-5Si, considere qual função do molde é mais crítica para o seu resultado específico.

- Se o seu foco principal é a Precisão Dimensional: Priorize a tolerância de usinagem e a resistência do molde, garantindo que ele possa manter uma "forma próxima da rede" para minimizar usinagem pós-sinterização cara.

- Se o seu foco principal é a Homogeneidade Microestrutural: Concentre-se na espessura da parede do molde e na condutividade térmica para garantir a transferência de calor mais uniforme possível para o núcleo do pó.

Em última análise, o molde de grafite não é apenas um recipiente; é o regulador térmico e mecânico que dita a qualidade da sua liga sinterizada.

Tabela Resumo:

| Função | Descrição | Benefício Chave |

|---|---|---|

| Transmissão de Pressão | Transmite a força da prensa hidráulica para o pó da liga | Elimina porosidade e garante alta densidade |

| Definição de Geometria | Atua como um recipiente de conformação de alta precisão | Alcança forma próxima da rede, reduzindo usinagem |

| Regulação Térmica | Alta condutividade térmica a 1250°C | Garante aquecimento uniforme e microestrutura |

| Estabilidade Química | Barreira inerte entre o pó e o ambiente | Previne contaminação durante a consolidação |

Eleve a Sinterização de Seus Materiais Avançados com a KINTEK

O controle preciso na sinterização por prensagem a quente de ligas como Nb-22.5Cr-5Si requer mais do que apenas um recipiente — requer equipamentos de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos apoiados por P&D e fabricação especializada para atender às suas necessidades de laboratório de alta temperatura mais exigentes.

Nossas soluções personalizáveis garantem densidade uniforme e gerenciamento térmico superior para sua pesquisa e produção. Não deixe que equipamentos inferiores comprometam a integridade do seu material.

Entre em Contato com os Especialistas da KINTEK Hoje para encontrar o forno perfeito para sua aplicação exclusiva!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel do ambiente de vácuo na sinterização de SiC/ZTA? Aumenta a Densificação e a Pureza do Material

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Qual o papel de um forno de sinterização por prensagem a quente na produção de Cf-UHTC? Alcance a Densidade Máxima em Compósitos Refratários

- Como funciona uma prensa a vácuo? Aproveite a Pressão Atmosférica para uma Fixação Perfeita

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Quais são as vantagens técnicas de usar um sistema de Sinterização por Plasma de Faísca (SPS) para cerâmicas de Titanato de Bário?

- Por que um Forno de Sinterização por Prensagem a Quente a Vácuo é Essencial para 6061-20IQC? Desbloqueie Compósitos de Alto Desempenho

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ