Em sua essência, uma prensa a vácuo funciona removendo o ar de uma bolsa ou câmara selada para permitir que o imenso peso da atmosfera forneça a força de fixação. Em vez de usar grampos mecânicos, ela utiliza um diferencial de pressão, onde a pressão atmosférica mais alta do lado de fora empurra uniformemente o objeto dentro do vácuo.

Uma prensa a vácuo não é simplesmente um grampo; é um ambiente controlado. Ao remover o ar, ela aplica simultaneamente uma pressão perfeitamente uniforme e elimina contaminantes transportados pelo ar, permitindo a criação de materiais avançados que são impossíveis de produzir com métodos convencionais.

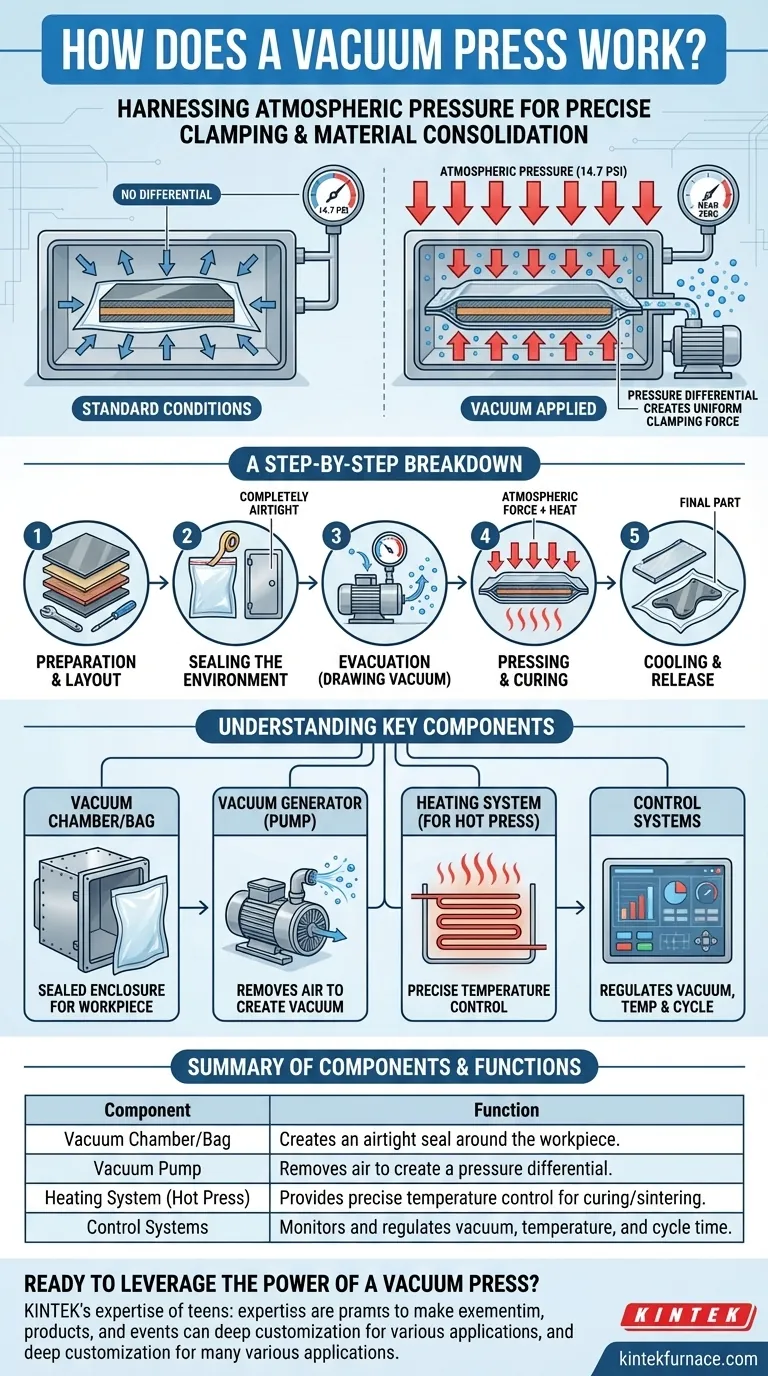

O Princípio Fundamental: Aproveitando a Pressão Atmosférica

Uma prensa a vácuo opera com base em um princípio físico simples, mas poderoso. Todo o sistema é projetado para aproveitar o peso natural da atmosfera terrestre.

Criando um Diferencial de Pressão

Primeiro, os materiais a serem prensados são colocados dentro de um recipiente hermético, que pode ser uma bolsa flexível ou uma câmara rígida. Uma bomba de vácuo é então usada para evacuar o ar desse ambiente selado.

À medida que o ar é removido, a pressão dentro da bolsa cai para perto de zero. A pressão fora da bolsa, no entanto, permanece a mesma — a pressão atmosférica padrão.

O Poder da Atmosfera

Ao nível do mar, a atmosfera exerce uma pressão de aproximadamente 14,7 libras por polegada quadrada (PSI), ou cerca de 1 tonelada por pé quadrado.

Quando um vácuo é criado dentro da bolsa, essa pressão atmosférica externa empurra cada polegada quadrada da superfície da bolsa, criando uma força de fixação poderosa e perfeitamente distribuída. É isso que prensa laminados em formas curvas ou consolida camadas de compósitos.

Uma Análise Passo a Passo do Processo

A operação de uma prensa a vácuo, seja para marcenaria ou ciência de materiais avançados, segue cinco etapas essenciais.

Etapa 1: Preparação e Disposição

A peça de trabalho, adesivos e quaisquer moldes ou formas são cuidadosamente arranjados dentro da bolsa ou câmara de vácuo. Para compósitos, isso envolve a disposição de camadas de tecido (como fibra de carbono) e resina.

Etapa 2: Vedação do Ambiente

A bolsa ou câmara deve ser completamente hermética. Para bolsas, isso geralmente envolve selar a extremidade aberta com uma fita adesiva especial e um sistema de fechamento. Para câmaras rígidas, envolve fechar e vedar uma porta resistente.

Etapa 3: Evacuação (Criação do Vácuo)

A bomba de vácuo é ligada. Ela remove o ar e outros gases (como vapores de resina) do ambiente selado. Um medidor é usado para monitorar o nível de vácuo para garantir que ele atinja o alvo para o processo específico.

Etapa 4: Prensagem e Cura

Uma vez que o vácuo é atingido, a pressão atmosférica assume, aplicando força à peça de trabalho. Nesta fase, alguns processos exigem calor, que é introduzido por um sistema de aquecimento. Isso é conhecido como prensagem a quente e é usado para curar resinas, sinterizar pós ou ligar metais por difusão.

Etapa 5: Resfriamento e Liberação

Após a conclusão do ciclo de cura ou ligação, a peça é frequentemente deixada para resfriar sob vácuo para manter sua forma e evitar empenamentos. Finalmente, o vácuo é liberado, a pressão se iguala e a peça acabada pode ser removida.

Compreendendo os Componentes Chave

Toda prensa a vácuo é construída em torno de alguns componentes centrais que trabalham juntos para criar o efeito desejado.

A Câmara ou Bolsa de Vácuo

Este é o invólucro selado que contém a peça de trabalho. Pode ser uma bolsa flexível de vinil ou silicone para objetos grandes ou de formato irregular, ou uma câmara metálica robusta para processos industriais de alta temperatura.

O Gerador de Vácuo (Bomba)

Este é o coração do sistema. A bomba é responsável por remover o ar da câmara ou bolsa para criar o vácuo. A força e o tipo de bomba determinam a rapidez e o quão baixa a pressão pode chegar.

O Sistema de Aquecimento (Para Prensas a Quente)

Em uma prensa a vácuo a quente, um sistema de aquecimento — frequentemente usando elementos de resistência elétrica — é integrado à câmara. Isso permite um controle preciso da temperatura durante o ciclo de prensagem, o que é crítico para o processamento de materiais avançados.

Os Sistemas de Controle

As prensas modernas usam sistemas de controle sofisticados para regular e monitorar os níveis de vácuo, temperatura e tempos de ciclo. Essa precisão é essencial para a repetibilidade e para atender às especificações rigorosas exigidas na indústria aeroespacial e manufatureira.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função principal de uma prensa a vácuo permite selecionar a abordagem correta para uma tarefa específica.

- Se o seu foco principal é marcenaria ou laminação de painéis: Uma prensa de bolsa a vácuo padrão é ideal, pois fornece pressão de fixação perfeitamente uniforme sobre curvas complexas e grandes superfícies sem o risco de marcar a madeira.

- Se o seu foco principal é a criação de compósitos avançados (como fibra de carbono): O vácuo é inegociável para remover vazios de ar entre as camadas e garantir a máxima relação resistência-peso na peça final.

- Se o seu foco principal é a ciência e pesquisa de materiais: Uma prensa a vácuo a quente é necessária para sinterizar pós, criar cerâmicas densas e ligar metais por difusão em um ambiente livre de contaminantes.

Ao compreender este princípio, você pode aproveitar a pressão atmosférica para alcançar resultados muito além do alcance dos métodos de fixação tradicionais.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara/Bolsa de Vácuo | Cria uma vedação hermética ao redor da peça de trabalho. |

| Bomba de Vácuo | Remove o ar para criar um diferencial de pressão. |

| Sistema de Aquecimento (Prensa a Quente) | Fornece controle preciso de temperatura para cura/sinterização. |

| Sistemas de Controle | Monitora e regula o vácuo, a temperatura e o tempo de ciclo. |

Pronto para aproveitar o poder de uma prensa a vácuo para sua aplicação?

Seja você envolvido em marcenaria, fabricação de compósitos ou pesquisa de materiais avançados, a experiência da KINTEK pode ajudá-lo a alcançar resultados superiores. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos e prensas de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato com nossos especialistas hoje através do nosso Formulário de Contato para discutir como uma solução de prensa a vácuo personalizada pode aprimorar seu processo.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais