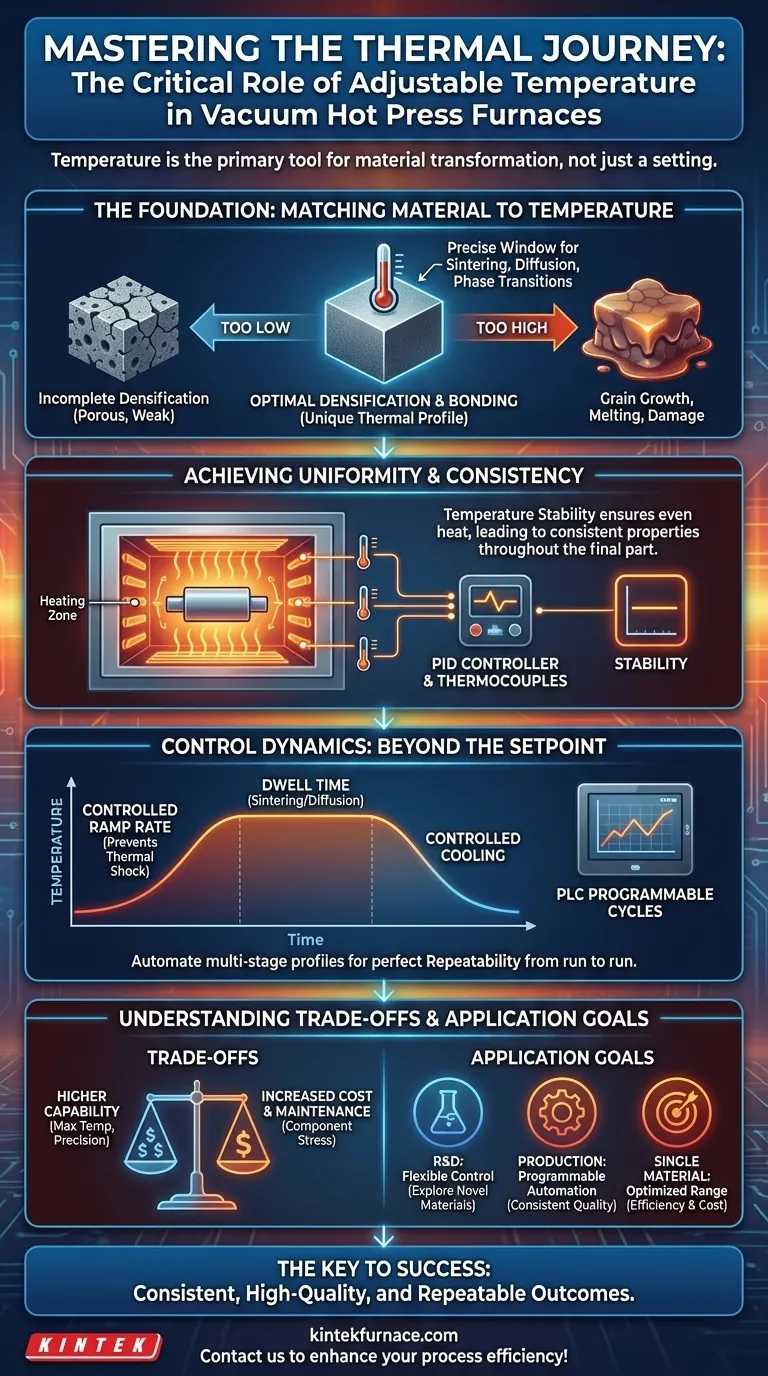

No processamento de materiais, a temperatura não é apenas uma configuração; é a principal ferramenta de transformação. O controle de temperatura ajustável é essencial em um forno de prensagem a quente a vácuo porque cada material possui um perfil térmico exclusivo necessário para a densificação, ligação e integridade estrutural ideais. A capacidade de definir precisamente, controlar a taxa de variação e manter uma temperatura específica garante que o processo seja perfeitamente adaptado às exigências do material, resultando em resultados consistentes, de alta qualidade e repetíveis.

A verdadeira importância da temperatura ajustável reside não apenas em atingir um calor específico, mas em comandar toda a jornada térmica. O controle sobre a taxa de aquecimento, a estabilidade na temperatura alvo e a fase de resfriamento é o que separa a consolidação bem-sucedida do material da falha do componente.

A Fundação: Correspondendo a Temperatura ao Material

Uma prensa a quente a vácuo funciona aplicando calor e pressão simultaneamente para formar um material denso e sólido a partir de um pó ou pré-forma. A temperatura é o catalisador para as mudanças físicas e químicas que tornam isso possível.

Por que Cada Material Tem um Perfil Térmico Único

Diferentes materiais, de cerâmicas avançadas a ligas metálicas e compósitos, possuem janelas de temperatura distintas onde processos críticos como sinterização, ligação por difusão ou transições de fase ocorrem.

Aplicar uma temperatura muito baixa resultará em uma densificação incompleta, deixando um produto poroso e mecanicamente fraco. Inversamente, uma temperatura muito alta pode causar crescimento de grão, fusão ou decomposição, danificando permanentemente a microestrutura e as propriedades do material.

Alcançando Uniformidade e Consistência

O objetivo da prensagem a quente é um resultado uniforme. A estabilidade da temperatura, ou a capacidade de manter um ponto de ajuste com desvio mínimo, é crucial para isso.

Um sistema de controle que utiliza termopares para medição e controladores PID (Proporcional-Integral-Derivativo) garante que o calor fornecido à zona de aquecimento seja gerenciado com precisão. Essa estabilidade garante que todo o componente experimente as mesmas condições térmicas, levando a propriedades consistentes em toda a peça final.

Além do Ponto de Ajuste: A Importância da Dinâmica de Controle

O controle avançado de temperatura envolve mais do que apenas selecionar uma temperatura final. O caminho percorrido para atingir essa temperatura é igualmente crítico para o sucesso, especialmente com materiais sensíveis ou complexos.

Controlando a Taxa de Rampa

A taxa de rampa é a velocidade com que a temperatura do forno aumenta. Uma taxa de rampa controlada é vital para evitar choque térmico, onde o aquecimento rápido e desigual pode causar a formação de rachaduras no material, especialmente em cerâmicas frágeis.

Ajustar essa taxa permite que o componente aqueça uniformemente, minimizando tensões internas e garantindo a integridade estrutural antes mesmo do início da fase de prensagem.

O Papel dos Ciclos Programáveis

Fornos modernos utilizam controles PLC (Controlador Lógico Programável) ou tela sensível ao toque para automatizar todo o perfil térmico.

Isso permite que um operador programe um ciclo de vários estágios com taxas de rampa específicas, tempos de permanência (o período gasto em uma temperatura constante) e taxas de resfriamento controladas. Esse nível de automação é a chave para alcançar uma repetibilidade perfeita de um lote de produção para o próximo.

Compreendendo as Compensações e Limitações do Sistema

Embora o controle de temperatura sofisticado seja uma vantagem clara, é importante entender as considerações técnicas e financeiras associadas.

Temperatura Máxima vs. Necessidades de Aplicação

Fornos estão disponíveis com temperaturas operacionais máximas de até 2200°C, mas maior capacidade tem um custo. Os elementos de aquecimento, isolamento e sistemas de energia necessários para temperaturas extremas são significativamente mais caros.

É mais prático selecionar um forno cuja temperatura máxima exceda confortavelmente os requisitos dos seus materiais primários, em vez de pagar por uma capacidade que você nunca usará.

Precisão de Controle e Custo do Equipamento

O nível de sofisticação do controle impacta diretamente o preço do equipamento. Um controlador PID simples é padrão, mas um sistema PLC totalmente programável para ciclos complexos de múltiplos estágios representa um investimento maior.

A escolha depende da complexidade dos seus processos e da necessidade de automação e registro de dados para controle de qualidade.

Impacto na Vida Útil do Componente

Operar consistentemente o forno em sua temperatura máxima ou usar taxas de rampa muito agressivas impõe um estresse significativo aos componentes centrais, como elementos de aquecimento e termopares.

Isso pode encurtar sua vida útil operacional e aumentar os custos de manutenção. Um ciclo térmico bem projetado equilibra a eficiência do processo com a saúde de longo prazo do forno.

Aplicando o Controle de Temperatura ao Seu Objetivo

O nível de ajustabilidade de temperatura de que você precisa está diretamente ligado ao seu objetivo final. Ao avaliar um sistema ou projetar um processo, considere o que você está tentando alcançar.

- Se seu foco principal for pesquisa e desenvolvimento: Priorize um sistema com controle altamente flexível sobre as taxas de rampa e estabilidade de temperatura precisa para explorar as janelas de processamento de novos materiais.

- Se seu foco principal for produção e repetibilidade: Enfatize um sistema com controles programáveis robustos (como PLC) para garantir que cada ciclo seja idêntico, garantindo qualidade de produto consistente.

- Se seu foco principal for o processamento de um único material bem definido: Você pode selecionar um forno otimizado para a faixa de temperatura desse material, potencialmente reduzindo o custo inicial e a complexidade operacional.

Em última análise, dominar o perfil térmico do seu forno é a chave para desbloquear todo o potencial dos seus materiais.

Tabela de Resumo:

| Aspecto | Pontos Principais |

|---|---|

| Correspondência de Material | Perfis térmicos exclusivos para sinterização, ligação e transições de fase; previne defeitos como porosidade ou crescimento de grão. |

| Uniformidade e Consistência | A estabilidade da temperatura via controladores PID e termopares garante aquecimento uniforme e propriedades consistentes da peça. |

| Dinâmica de Controle | Taxas de rampa ajustáveis previnem choque térmico; ciclos programáveis com PLCs possibilitam processos multiestágios repetíveis. |

| Objetivos da Aplicação | P&D necessita de controle flexível; produção requer automação; processos de material único se beneficiam de faixas otimizadas. |

| Compensações | Temperaturas máximas mais altas e controles avançados aumentam os custos; ciclos agressivos podem encurtar a vida útil do componente. |

Pronto para dominar o controle de temperatura para seus materiais? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para aumentar a eficiência do seu processo e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio