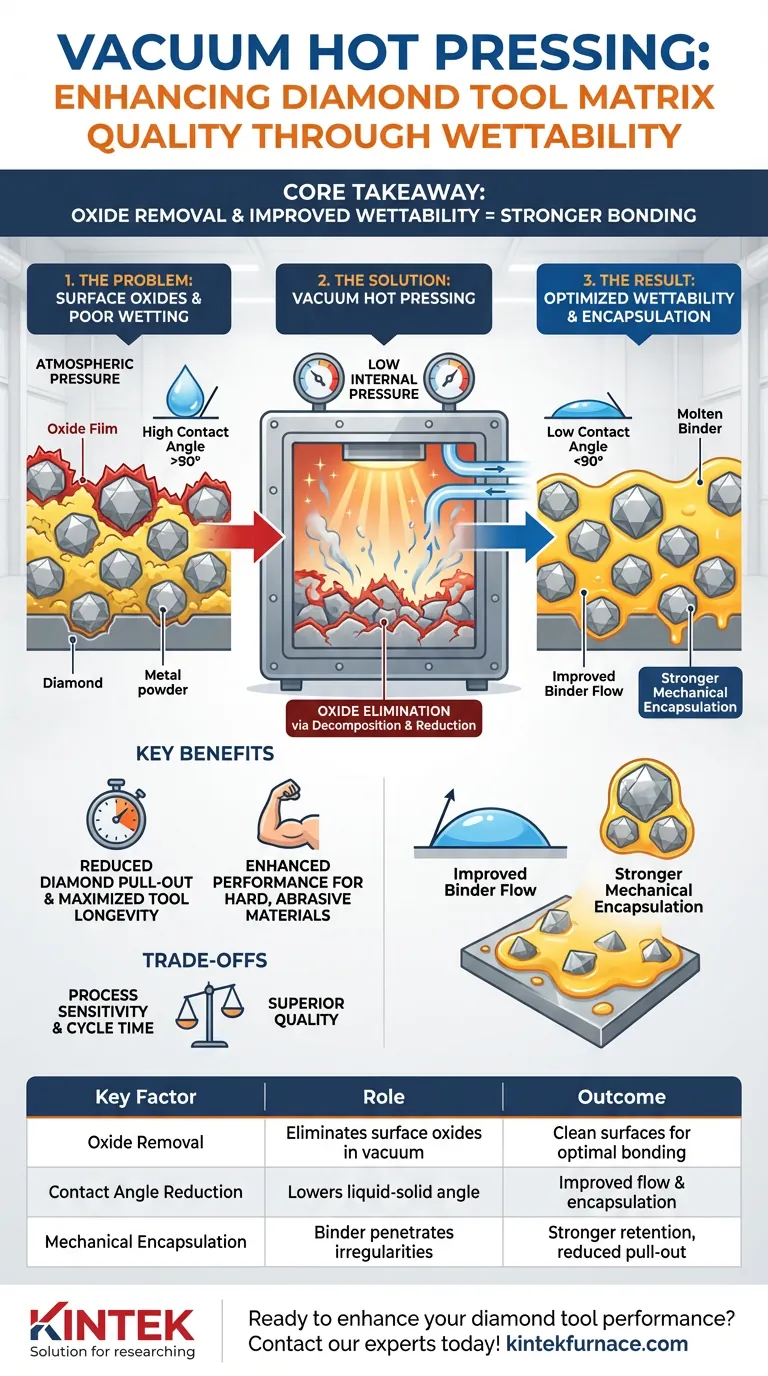

A prensagem a quente a vácuo aprimora a qualidade da matriz ao reduzir a pressão interna para purificar quimicamente o ambiente de sinterização, removendo especificamente filmes de óxido das superfícies do pó. Essa purificação reduz o ângulo de contato na interface líquido-sólido, permitindo que o metal ligante fundido se espalhe eficazmente e encapsule firmemente as partículas de diamante.

Ponto Principal A presença de óxidos superficiais é o principal adversário da forte ligação metal-diamante. A prensagem a quente a vácuo elimina esses óxidos através da decomposição e redução, transformando o ligante em um meio altamente fluido que "molha" completamente o esqueleto de diamante em vez de simplesmente cercá-lo.

O Mecanismo de Purificação

Eliminando a Barreira de Óxido

Em ambientes de sinterização padrão, pós metálicos e superfícies de diamante frequentemente retêm uma fina camada de óxidos. Esses óxidos atuam como uma barreira física, impedindo que o ligante fundido se ligue ao diamante.

O Papel da Baixa Pressão Interna

A prensagem a quente a vácuo reduz a pressão interna da câmara de sinterização. Este ambiente de baixa pressão facilita a decomposição e volatilização desses filmes de óxido, removendo efetivamente as impurezas que prejudicam a adesão.

Utilizando um Ambiente Redutor

Além da simples evaporação, o processo frequentemente cria um ambiente redutor. Isso reage ativamente com os óxidos metálicos e os reduz, garantindo que as matérias-primas estejam quimicamente limpas antes do início da fase de ligação.

Transformando a Física da Superfície

Reduzindo o Ângulo de Contato

A molhabilidade é definida pelo "ângulo de contato" entre um líquido e uma superfície sólida. Um alto ângulo de contato faz com que o líquido forme gotas (baixa molhabilidade), enquanto um baixo ângulo faz com que ele se espalhe (boa molhabilidade).

Otimizando a Interface Líquido-Sólido

Ao purificar a superfície do diamante e do pó metálico, a prensagem a quente a vácuo reduz significativamente o ângulo de contato. Isso garante que o metal ligante não apenas se assente sobre o diamante, mas flua sobre ele, penetrando irregularidades microscópicas da superfície.

Fortalecendo o Encapsulamento Mecânico

O resultado desse fluxo aprimorado é um encapsulamento superior. O diamante é firmemente mantido dentro da matriz, reduzindo drasticamente a probabilidade de "arrancamento" prematuro durante operações de corte de alta tensão.

Compreendendo as Compensações

Sensibilidade do Processo

Embora a prensagem a quente a vácuo produza resultados superiores, ela introduz complexidade. O equipamento requer manutenção rigorosa para garantir a integridade da vedação; mesmo vazamentos de vácuo menores podem reintroduzir oxigênio, anulando os benefícios da molhabilidade.

Implicações do Tempo de Ciclo

Alcançar um alto vácuo e garantir a volatilização completa do óxido pode estender os tempos de ciclo em comparação com a prensagem atmosférica. Os fabricantes devem equilibrar a necessidade de força máxima de retenção com os requisitos de produtividade.

Fazendo a Escolha Certa para Sua Produção

Para determinar se a prensagem a quente a vácuo é a solução correta para sua aplicação específica, considere suas métricas de desempenho:

- Se seu foco principal é a longevidade da ferramenta: Priorize a prensagem a quente a vácuo para maximizar a retenção de diamantes, pois isso evita que diamantes caros sejam desperdiçados por arrancamento prematuro.

- Se seu foco principal é o corte de materiais duros e abrasivos: Use este método para garantir que a matriz esteja livre de óxidos que causam fragilidade, fornecendo a tenacidade necessária para aplicações de alta carga.

Ao garantir que o ligante realmente molhe o diamante, você transita de uma simples mistura mecânica para um material compósito totalmente integrado.

Tabela Resumo:

| Fator Chave | Papel no Aprimoramento da Qualidade da Matriz | Resultado |

|---|---|---|

| Remoção de Óxido | Elimina óxidos superficiais via decomposição/redução a vácuo | Superfícies quimicamente limpas para ligação ideal |

| Redução do Ângulo de Contato | Reduz o ângulo de contato líquido-sólido através da purificação da superfície | Fluxo de ligante aprimorado e encapsulamento de diamante |

| Encapsulamento Mecânico | Garante que o ligante penetre nas irregularidades da superfície do diamante | Retenção de diamante mais forte, redução de arrancamento |

| Sensibilidade do Processo | Requer integridade de vácuo mantida para evitar reintrodução de oxigênio | Resultados consistentes de alta qualidade com cuidados adequados do equipamento |

Pronto para aprimorar o desempenho de suas ferramentas de diamante com qualidade de matriz superior?

Na KINTEK, nossos sistemas de prensagem a quente a vácuo são projetados para fornecer o ambiente preciso necessário para a molhabilidade ideal ligante-diamante. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades de produção exclusivas.

Maximize a longevidade e a eficiência de corte de sua ferramenta – Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem transformar seu processo de fabricação de ferramentas de diamante!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Síntese de Compósitos TiCN de Alto Desempenho

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Por que as placas compósitas reforçadas com fibra de carbono (CFRC) são usadas em SPS? Otimizar a Estabilidade Térmica na Sinterização

- Quais são as vantagens de usar bigornas WC-Co em UHP-SPS? Desbloqueie Pressões de Sinterização Extremas e Densidade de Materiais

- Por que é necessário um ambiente de alto vácuo durante o SPS para materiais transparentes? Alcançar pureza óptica

- Por que o controle de pressão e temperatura é crucial para compósitos de Cu-CNT? Eliminar a delaminação na prensagem a quente a vácuo

- Quais funções essenciais os moldes de grafite desempenham? Papéis Essenciais na Sinterização por Prensagem a Quente a Vácuo de Cerâmicas SiC/ZTA