A transparência óptica requer pureza microestrutural distinta. Um ambiente de alto vácuo é obrigatório durante a Sinterização por Plasma de Faísca (SPS) para extrair forçosamente o ar residual e a umidade adsorvida das lacunas entre as partículas do pó. Este processo evita o aprisionamento físico de gases que, de outra forma, criariam defeitos de espalhamento de luz dentro do material.

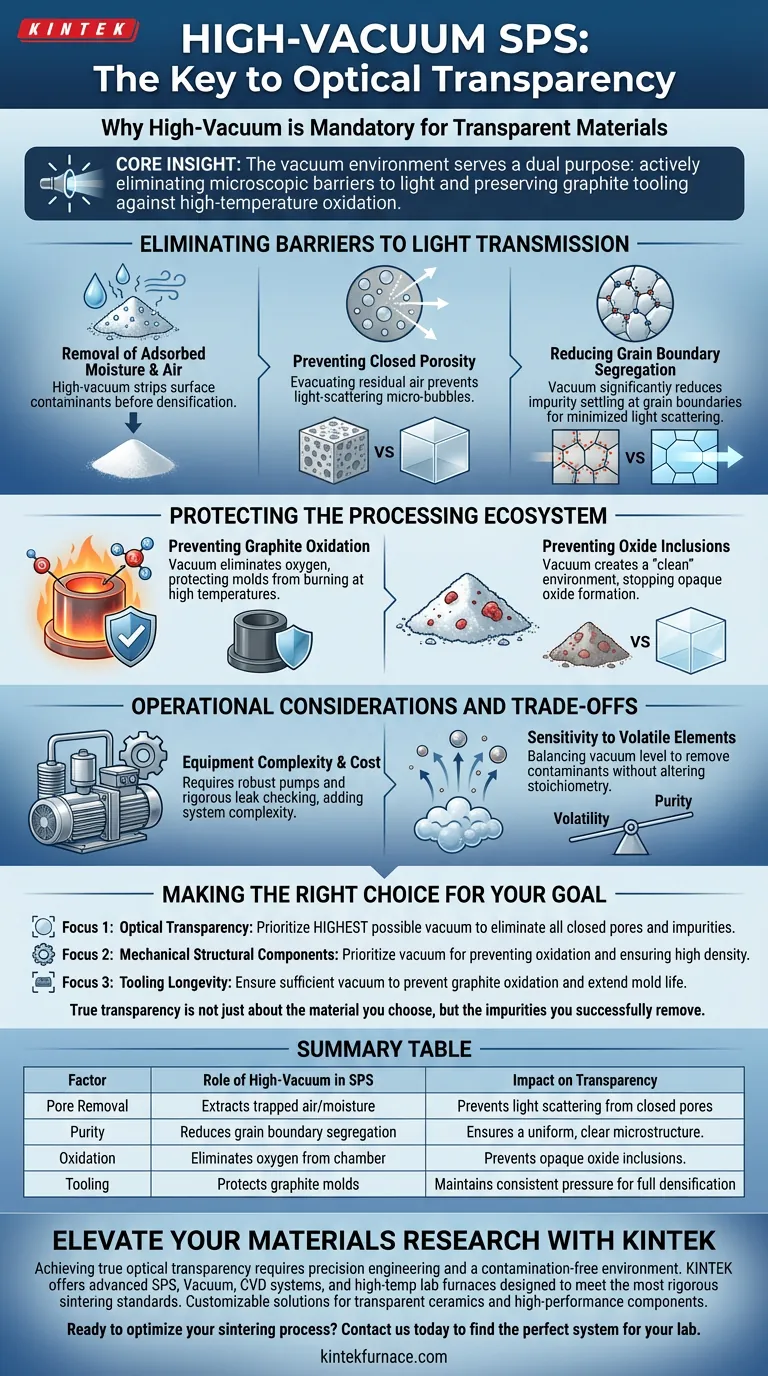

Insight Central: O ambiente de vácuo tem um duplo propósito: ele elimina ativamente barreiras microscópicas à luz — como poros fechados e impurezas nas fronteiras de grão — ao mesmo tempo que preserva a integridade das ferramentas de grafite contra a oxidação em alta temperatura.

Eliminando Barreiras à Transmissão de Luz

Para alcançar a transparência, um material deve estar livre de defeitos internos que espalham a luz. O ambiente de alto vácuo aborda as causas raiz desses defeitos.

Remoção de Umidade Adsorvida e Ar

Pós cerâmicos brutos naturalmente adsorvem umidade e ar em suas superfícies. Um ambiente de alto vácuo é necessário para remover esses contaminantes antes que o processo de sinterização densifique completamente o material.

Prevenção de Porosidade Fechada

O SPS é uma técnica de sinterização rápida. Se o ar residual não for evacuado antes dessa rápida densificação, ele ficará preso entre as partículas em fusão. Isso resulta em poros fechados — bolhas microscópicas dentro do material sólido que espalham a luz e tornam o produto final opaco em vez de transparente.

Redução da Segregação nas Fronteiras de Grão

Gases de impureza têm uma tendência a migrar em direção e se depositar nas fronteiras de grão do material. O processamento a vácuo reduz significativamente essa segregação. Fronteiras de grão limpas são essenciais para minimizar o espalhamento de luz e alcançar alta qualidade óptica.

Protegendo o Ecossistema de Processamento

Além do próprio material, o ambiente de vácuo é crítico para a manutenção do equipamento e das ferramentas necessárias para o processo.

Prevenção da Oxidação do Grafite

O SPS depende fortemente de moldes de grafite para conduzir corrente e aplicar pressão. Nas altas temperaturas necessárias para a sinterização, o grafite oxida (queima) rapidamente se exposto ao oxigênio. Um ambiente de alto vácuo elimina o oxigênio, protegendo os moldes contra degradação e garantindo a aplicação consistente de pressão.

Prevenção de Inclusões de Óxido

Condições de vácuo evitam a oxidação do próprio material em pó durante o aquecimento. Isso cria um ambiente de sinterização "limpo" que impede a formação de inclusões de óxido. Essas inclusões, de outra forma, atuariam como defeitos, degradando tanto a clareza óptica quanto a integridade mecânica do material a granel.

Considerações Operacionais e Compromissos

Embora um alto vácuo seja crítico para a transparência, ele introduz desafios específicos que devem ser gerenciados.

Complexidade e Custo do Equipamento

Manter um alto vácuo adiciona complexidade significativa ao sistema SPS em comparação com fornos atmosféricos padrão. Requer sistemas de bombeamento robustos e rigorosas verificações de vazamento para garantir que o nível de vácuo seja suficiente para remover efetivamente os voláteis adsorvidos.

Sensibilidade a Elementos Voláteis

Embora o vácuo remova impurezas indesejadas, ele também pode levar à evaporação de elementos voláteis desejados em certos compostos complexos. Engenheiros de processo devem equilibrar o nível de vácuo para remover contaminantes sem alterar a estequiometria do material.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de rigor do vácuo depende muito da aplicação final do seu material sinterizado.

- Se o seu foco principal é Transparência Óptica: Você deve priorizar o vácuo mais alto possível para eliminar todos os poros fechados e impurezas nas fronteiras de grão que espalham a luz.

- Se o seu foco principal são Componentes Estruturais Mecânicos: Você pode priorizar o vácuo principalmente para prevenir a oxidação e garantir alta densidade, pois defeitos ópticos menores são menos críticos.

- Se o seu foco principal é Longevidade das Ferramentas: Você deve garantir que o vácuo seja suficiente para prevenir a oxidação do grafite, o que prolonga a vida útil de seus moldes caros.

A verdadeira transparência não é apenas sobre o material que você escolhe, mas sobre as impurezas que você remove com sucesso.

Tabela Resumo:

| Fator | Papel do Alto Vácuo no SPS | Impacto na Transparência |

|---|---|---|

| Remoção de Poros | Extrai ar/umidade presos entre as partículas | Previne o espalhamento de luz de poros fechados |

| Pureza | Reduz a segregação e impurezas nas fronteiras de grão | Garante uma microestrutura uniforme e clara |

| Oxidação | Elimina oxigênio da câmara de sinterização | Previne inclusões de óxido opacas no material |

| Ferramentas | Protege moldes de grafite contra degradação em alta temperatura | Mantém pressão consistente para densificação completa |

Eleve Sua Pesquisa de Materiais com a KINTEK

Alcançar verdadeira transparência óptica requer engenharia de precisão e um ambiente livre de contaminação. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de SPS, Vácuo, CVD e fornos de laboratório de alta temperatura projetados para atender aos mais rigorosos padrões de sinterização. Esteja você desenvolvendo cerâmicas transparentes ou componentes estruturais de alto desempenho, nossas soluções personalizáveis garantem que seus materiais atinjam seu pleno potencial.

Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje mesmo para encontrar o sistema perfeito para o seu laboratório.

Guia Visual

Referências

- Siliang Lu, Zhenqiang Chen. Optimal Doping Concentrations of Nd3+ Ions in CYGA Laser Crystals. DOI: 10.3390/cryst14020168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que é necessário tratar moldes de grafite contendo pós mistos em um forno de secagem a vácuo antes da sinterização por prensagem a quente a vácuo? Prevenir Porosidade e Garantir Densidade Máxima

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Quais vantagens um forno SPS oferece para a preparação de cerâmica de ZnS? Obtenha Dureza Superior e Clareza Óptica

- Como o controle de temperatura em um forno de prensagem a quente a vácuo influencia a qualidade da interface de compósitos de Ti-Al?

- O que é prensagem a quente e o que ela envolve? Desbloqueie Densidade e Resistência Superiores do Material

- Como os fornos de prensagem a quente estão envolvidos na fabricação de semicondutores? Essenciais para a ligação de wafers em ICs 3D

- Qual papel a prensagem a quente desempenha na ciência dos materiais? Alcançar Peças de Alta Densidade e Complexas de Forma Eficiente

- Quais são as vantagens de processamento do RHS ou SPS para compósitos de alumínio A357? Alcançar Densidade Quase Total Mais Rapidamente