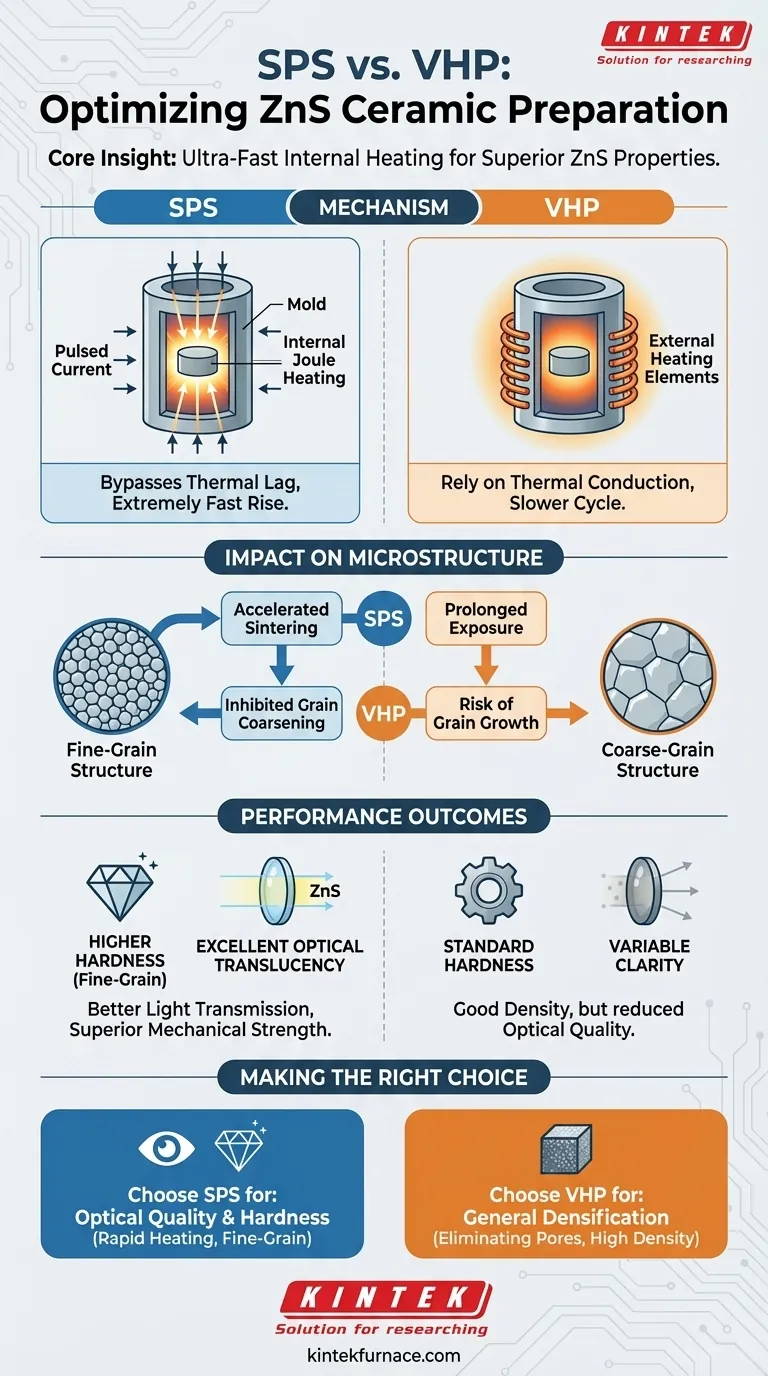

A Sinterização por Plasma de Faísca (SPS) supera fundamentalmente a prensagem a quente tradicional para a preparação de cerâmica de Sulfeto de Zinco (ZnS) através da utilização de um mecanismo de aquecimento único. Enquanto os métodos tradicionais dependem de elementos de aquecimento externos, a SPS passa corrente pulsada diretamente através do molde ou da amostra, gerando calor Joule interno. Isso permite taxas de aquecimento significativamente mais rápidas e ciclos de sinterização mais curtos, que são críticos para otimizar a microestrutura do material.

Insight Principal: A principal vantagem da SPS reside na sua velocidade. Ao minimizar o tempo que o material passa nas temperaturas máximas, a SPS inibe eficazmente o espessamento dos grãos. Isso resulta em cerâmicas de ZnS que possuem uma estrutura de grão fino, dureza superior e excelente translucidez óptica que os métodos tradicionais lutam para igualar.

A Mecânica da Densificação Rápida

Aquecimento Joule Direto

A característica definidora de um forno SPS é a geração de calor a partir do interior do sistema.

A corrente elétrica pulsada é passada diretamente através do molde de grafite e do compactado de pó de ZnS.

Este mecanismo, conhecido como aquecimento Joule, contorna o atraso térmico associado aos elementos de aquecimento externos usados na prensagem a quente a vácuo.

Ciclos de Sinterização Acelerados

Como o calor é gerado internamente, a temperatura sobe extremamente rápido.

Isso permite que a amostra de ZnS atinja sua temperatura de densificação em uma fração do tempo exigido pela prensagem a quente tradicional.

A redução no tempo total do processo é a variável chave que diferencia as propriedades finais do material.

Impacto na Microestrutura e Desempenho

Inibição do Espessamento dos Grãos

No processamento de cerâmica, a exposição prolongada a altas temperaturas geralmente leva ao crescimento excessivo dos grãos (espessamento).

A taxa de aquecimento rápido da SPS reduz drasticamente essa janela de exposição térmica.

Ao encurtar o tempo de sinterização, a SPS efetivamente interrompe o crescimento dos grãos antes que ele degrade a estrutura do material.

Estrutura de Grão Fino e Dureza

O resultado direto da inibição do espessamento é uma cerâmica com uma microestrutura de grão fino.

De acordo com a relação Hall-Petch, tamanhos de grão mais finos geralmente se correlacionam com maior resistência mecânica.

Consequentemente, as cerâmicas de ZnS preparadas via SPS exibem dureza significativamente maior em comparação com aquelas processadas por métodos mais lentos.

Translucidez Óptica Superior

Para o ZnS, que é frequentemente usado em aplicações ópticas, a microestrutura determina o desempenho.

Grãos grandes e grosseiros podem espalhar a luz, reduzindo a transparência.

A estrutura de grão fino alcançada através da SPS garante melhor transmissão de luz, resultando em excelente translucidez óptica.

Compreendendo as Compensações

O Papel da Prensagem a Quente a Vácuo

Embora a SPS ofereça velocidade e benefícios microestruturais para o ZnS, é importante reconhecer as capacidades da Prensagem a Quente a Vácuo (VHP) tradicional.

Conforme observado em contextos suplementares, a VHP utiliza efetivamente a pressão para eliminar defeitos de poros e atingir altas densidades (até 99,1%).

Velocidade vs. Estabilidade

A VHP é capaz de inibir o crescimento anormal de grãos em comparação com a sinterização sem pressão e é altamente eficaz para materiais como niobato de lítio.

No entanto, especificamente para o ZnS, o aquecimento ultrarrápido da SPS fornece uma vantagem distinta na retenção do menor tamanho de grão possível, o que é crítico para a qualidade óptica.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia de sinterização apropriada para sua aplicação de ZnS, considere as seguintes prioridades de desempenho:

- Se o seu foco principal é Qualidade Óptica e Dureza: Escolha a Sinterização por Plasma de Faísca (SPS) para alavancar o aquecimento rápido que mantém uma estrutura de grão fino e maximiza a translucidez.

- Se o seu foco principal é Densificação Geral: A Prensagem a Quente a Vácuo tradicional continua sendo uma opção viável para eliminar poros e atingir alta densidade, especialmente se tempos de ciclo ultrarrápidos não forem críticos.

Para cerâmicas de ZnS de alto desempenho onde a clareza óptica e a durabilidade mecânica são primordiais, a SPS fornece a vantagem tecnológica definitiva.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Prensagem a Quente a Vácuo (VHP) |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (Corrente Pulsada) | Elementos de Aquecimento Externos |

| Velocidade de Sinterização | Ultrarrápida / Ciclos Curtos | Lenta / Ciclos Longos |

| Controle de Grão | Inibe Efetivamente o Espessamento | Risco de Crescimento de Grão |

| Propriedades Mecânicas | Maior Dureza (Grão Fino) | Dureza Padrão |

| Desempenho Óptico | Excelente Translucidez | Boa Densidade, Clareza Variável |

Eleve sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de suas cerâmicas avançadas com nossas soluções de sinterização projetadas com precisão. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de ponta de SPS, Prensagem a Quente a Vácuo, CVD e fornos de laboratório de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos de processamento exclusivos.

Se você busca translucidez óptica superior em ZnS ou cerâmicas estruturais de alta densidade, nossa equipe técnica está pronta para fornecer o equipamento especializado que você precisa para o sucesso. Entre em contato conosco hoje mesmo para otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que as luvas de grafite de alta pureza são usadas em prensas multi-bigorna? Desbloqueie precisão de 2300°C e ambientes redutores

- Qual é o mecanismo da prensa a quente? Alcançar a Densificação Completa para Materiais Avançados

- Por que a interação do molde de grafite é crítica para cerâmicas de ZnS? Proteja sua pureza óptica na prensagem a quente a vácuo

- Qual é a função principal de um forno de prensagem a quente a vácuo? Alcançar densificação quase perfeita para nano-cobre

- Que tipos de materiais podem ser processados usando fornos de prensagem a quente a vácuo? Ideal para Cerâmicas Avançadas e Metais

- Quais são os diferentes tipos de métodos de aquecimento em fornos de sinterização a quente a vácuo? Compare Resistência vs. Indução

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como funciona a sinterização ativada para materiais cerâmicos? Temperaturas Mais Baixas, Densificação Mais Rápida