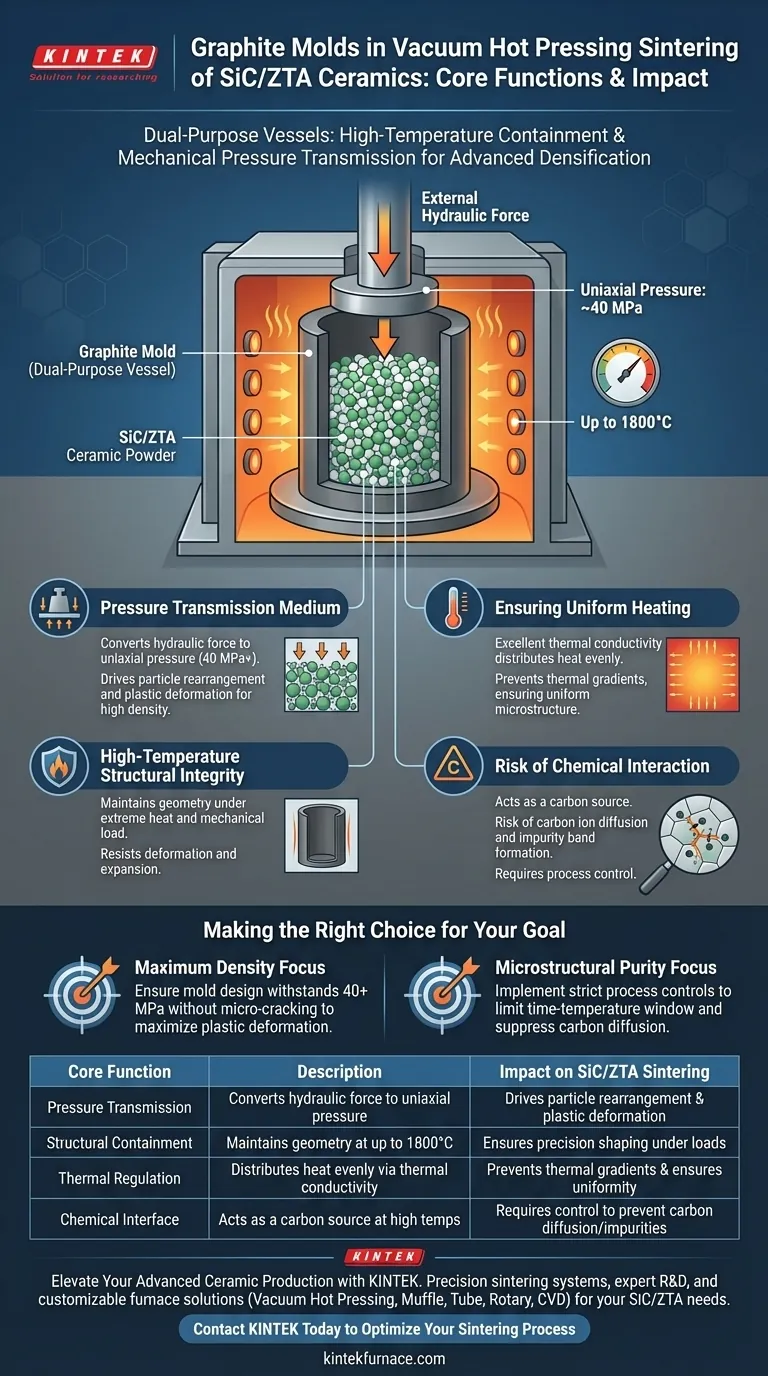

Os moldes de grafite funcionam principalmente como recipientes de dupla finalidade que atuam tanto como recipientes resistentes a altas temperaturas quanto como transmissores de pressão mecânica. Durante a prensagem a quente a vácuo de cerâmicas SiC/ZTA, eles facilitam a densificação ao converter eficazmente a força hidráulica externa na pressão uniaxial interna necessária para fundir pós difíceis de sinterizar.

Ponto Chave: Além de simplesmente manter a forma, o molde de grafite serve como um componente ativo do processo. Ele permite a aplicação simultânea de calor extremo e força mecânica — essencial para desencadear o rearranjo de partículas e a deformação plástica necessárias para atingir a densidade total em cerâmicas avançadas.

A Mecânica da Densificação

Atuando como Meio de Transmissão de Pressão

O papel mais crítico do molde de grafite é servir como um meio de transmissão de pressão. Ele atua como a interface física entre o sistema hidráulico externo e o pó cerâmico.

Ao suportar pressões uniaxiais significativas (tipicamente em torno de 40 MPa), o molde força o pó interno a passar por rearranjo de partículas. Essa pressão é o catalisador para a deformação plástica, permitindo que o material atinja alta densidade mesmo antes de atingir seu ponto de fusão teórico.

Integridade Estrutural em Alta Temperatura

Para sinterizar materiais como SiC (Carboneto de Silício) e ZTA (Alumina Reforçada com Zircônia), o ambiente deve atingir temperaturas extremas, muitas vezes até 1800°C.

O molde de grafite opera como um recipiente robusto que mantém a geometria específica do componente nessas condições. Ele deve possuir alta resistência a quente para resistir à expansão ou deformação sob a carga combinada de estresse térmico e pressão mecânica.

Papéis na Regulação Térmica

Garantindo Aquecimento Uniforme

O grafite é selecionado para este processo devido à sua excelente condutividade térmica.

À medida que o calor é aplicado, o molde distribui a energia térmica uniformemente pela superfície da amostra cerâmica. Isso evita gradientes térmicos — pontos quentes ou frios — que poderiam levar a microestruturas irregulares ou tensões internas no produto sinterizado final.

Compreendendo os Compromissos

O Risco de Interação Química

Embora o grafite seja mecanicamente ideal, ele introduz uma variável química: atua como uma fonte de carbono.

Em altas temperaturas, existe o risco de íons de carbono se difundirem do molde para o material cerâmico. Isso pode levar à formação de bandas de impurezas ao longo dos contornos de grão da cerâmica. O controle do processo deve levar em conta essa difusão para evitar a degradação das propriedades elétricas ou ópticas da cerâmica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização, considere como o molde funciona em relação aos seus alvos específicos:

- Se o seu foco principal é a Densidade Máxima: Garanta que o design e a classe do seu molde possam suportar pressões uniaxiais superiores a 40 MPa sem microfissuras, para maximizar a deformação plástica.

- Se o seu foco principal é a Pureza Microestrutural: Implemente controles de processo rigorosos para gerenciar o crescimento de grãos e limitar a janela de tempo-temperatura, suprimindo a difusão de íons de carbono na matriz cerâmica.

O molde de grafite não é meramente uma ferramenta consumível; é uma variável crítica do processo que dita a integridade estrutural e a uniformidade do seu componente cerâmico final.

Tabela Resumo:

| Função Essencial | Descrição | Impacto na Sinterização de SiC/ZTA |

|---|---|---|

| Transmissão de Pressão | Converte força hidráulica em pressão uniaxial (40 MPa+) | Impulsiona o rearranjo de partículas e a deformação plástica |

| Contenção Estrutural | Mantém a geometria do componente em temperaturas de até 1800°C | Garante a modelagem de precisão sob altas cargas térmicas e mecânicas |

| Regulação Térmica | Distribui o calor uniformemente através da alta condutividade térmica | Previne gradientes térmicos e garante microestrutura uniforme |

| Interface Química | Atua como fonte de carbono em altas temperaturas | Requer controle de processo para prevenir difusão de íons de carbono e impurezas |

Eleve Sua Produção de Cerâmica Avançada com a KINTEK

A sinterização de precisão requer mais do que apenas altas temperaturas; exige o equipamento certo para gerenciar a pressão e a uniformidade térmica. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Prensagem a Quente a Vácuo, fornos Muffle, Tubulares, Rotativos e de CVD de última geração — todos totalmente personalizáveis para suas necessidades exclusivas de processamento de SiC/ZTA.

Se você busca a máxima densidade de material ou pureza microestrutural superior, nossa equipe técnica está pronta para fornecer as soluções de laboratório especializadas que sua pesquisa merece.

Entre em Contato com a KINTEK Hoje Mesmo para Otimizar Seu Processo de Sinterização

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Desbloqueie a Resistência Máxima para Compósitos SiC/ZTA

- Que materiais são comumente processados em fornos de prensagem a quente a vácuo? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo na preparação de ligas RuTi de alta densidade? Alcançar Densidade e Pureza Máximas

- Por que um forno de sinterização por prensagem a quente a vácuo é considerado superior à sinterização atmosférica para a preparação de óxido de magnésio denso de alta pureza? Alcance Densidade e Pureza Máximas

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Como o ambiente de alto vácuo afeta a ligação Ti-Al? Desbloqueie a Ligação Metalúrgica de Alta Resistência

- Por que a regulação de pressão em várias etapas é necessária em um forno de prensa a vácuo quente? Otimizar a sinterização de compósitos Ti-Al3Ti

- Como você mantém uma máquina de prensa térmica? Um guia proativo para estampas consistentes e longevidade