Em sua essência, a moldagem a vácuo impulsiona a eficiência de custos na metalurgia ao criar moldes excepcionalmente precisos que requerem menos matéria-prima e reduzem significativamente a necessidade de mão de obra pós-fundição. Este método minimiza o desperdício de material e quase elimina usinagem ou acabamento secundário, o que reduz diretamente o custo total por peça.

O verdadeiro valor da moldagem a vácuo reside na sua capacidade de otimizar todo o processo de produção. Ao produzir uma fundição com formato quase final (near-net-shape) e um acabamento superficial superior, ela corta custos ocultos associados à sucata de material, consumíveis de ligantes e operações secundárias que exigem muita mão de obra.

O Princípio da Moldagem a Vácuo

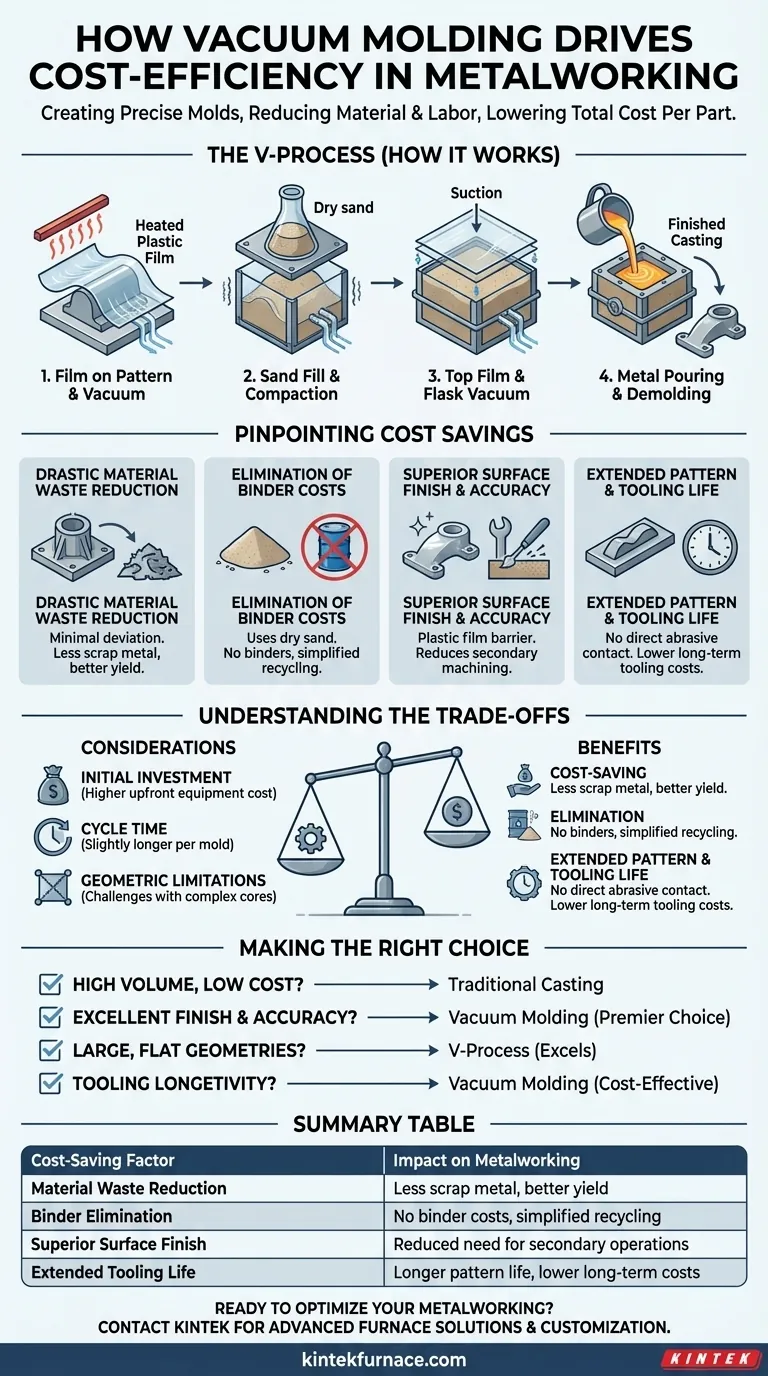

Para entender os benefícios de custo, você deve primeiro entender o processo, frequentemente chamado de Processo V. É uma forma única de fundição em areia que utiliza a pressão atmosférica para criar um molde altamente estável.

Como Funciona o Processo V

Uma fina folha de filme plástico é aquecida e drapeada sobre um modelo (o molde da peça). Um vácuo é então aplicado através do modelo, puxando o filme firmemente contra cada detalhe. Um recipiente especializado (flask) é colocado sobre o modelo filmado, preenchido com areia seca e sem ligantes, e compactado por vibração.

Outro filme plástico é colocado sobre a areia, e um vácuo é aplicado ao próprio recipiente. Este vácuo mantém os grãos de areia rigidamente no lugar, criando uma metade de molde sólida e estável. O vácuo no modelo é liberado, e o molde é retirado. Duas metades são montadas para criar a cavidade final do molde para a vazão do metal.

Diferenças Chave em Relação à Fundição Tradicional

Diferente da fundição em areia convencional, que depende de argila e água (areia verde) ou ligantes químicos para manter a areia unida, o Processo V usa apenas areia seca e pressão de vácuo. Esta diferença fundamental é a fonte de suas principais vantagens.

Identificando as Fontes de Economia de Custos

A eficiência da moldagem a vácuo não provém de um único fator, mas de uma cascata de melhorias em todo o fluxo de trabalho de fabricação.

Redução Drástica no Desperdício de Material

A alta estabilidade e precisão do molde formado a vácuo permitem fundições com desvio mínimo da forma final desejada. Isso reduz a necessidade de comportas, canais de alimentação (risers) e outros alimentadores superdimensionados que se tornam sucata metálica, levando a um melhor rendimento de material.

Eliminação de Custos Relacionados a Ligantes

A fundição tradicional exige ligantes, equipamentos de mistura e, frequentemente, sistemas complexos e de alto consumo de energia para a recuperação da areia, a fim de remover produtos químicos queimados. O Processo V utiliza areia limpa e seca, o que elimina o custo dos ligantes e simplifica significativamente o manuseio e a reciclagem da areia.

Acabamento Superficial e Precisão Superiores

O filme plástico atua como uma barreira perfeita entre o metal fundido e a areia, resultando em um acabamento superficial excepcionalmente liso. Essa qualidade frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, retificação e usinagem.

Vida Útil Prolongada do Modelo e Ferramental

Como o modelo nunca entra em contato abrasivo direto com a areia, ele praticamente não sofre desgaste. Isso permite que os modelos, mesmo aqueles feitos de materiais menos duráveis como madeira ou plástico, durem milhares de ciclos, reduzindo drasticamente os custos de ferramental a longo prazo.

Compreendendo as Compensações

Nenhum processo é perfeito para todas as aplicações. Embora altamente eficiente, a moldagem a vácuo tem considerações específicas que você deve avaliar.

Investimento Inicial em Equipamento

A implementação de uma linha de Processo V requer um investimento em bombas de vácuo, recipientes especializados e equipamentos de manuseio de filme. Este custo inicial pode ser maior do que o de uma configuração básica de fundição em areia verde.

Considerações sobre o Tempo de Ciclo

As etapas de aquecimento e aplicação do filme, aplicação do vácuo e manuseio do recipiente podem resultar em um tempo de ciclo ligeiramente mais longo por molde em comparação com linhas de areia verde de alta velocidade e altamente automatizadas. Isso o torna menos ideal para a produção em massa de milhões de peças muito simples e de baixo custo.

Limitações Geométricas

Embora excelente para muitos designs, peças com núcleos internos extremamente complexos ou seções finas e profundas podem ser desafiadoras. O processo é mais adequado para fundições de médio a grande porte, onde o acabamento superficial e a precisão dimensional são críticos.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de moldagem correto requer alinhar seus pontos fortes com os objetivos primários do seu projeto.

- Se seu foco principal são peças simples de alto volume e baixo custo: A fundição tradicional em areia verde de alta velocidade ou a fundição sob pressão podem oferecer um custo por peça mais baixo devido a tempos de ciclo mais rápidos.

- Se seu foco principal é excelente acabamento superficial e precisão dimensional: A moldagem a vácuo é uma escolha primordial, pois pode reduzir drasticamente ou eliminar custos caros de usinagem.

- Se seu foco principal é a fundição de geometrias grandes e relativamente planas: O Processo V se destaca nessas aplicações, oferecendo estabilidade e acabamento superiores em grandes áreas de superfície.

- Se seu foco principal é a longevidade do ferramental e custos menores de consumíveis: O desgaste mínimo do modelo e o sistema de areia sem ligantes tornam a moldagem a vácuo altamente econômica a longo prazo.

Compreender esses princípios centrais permite que você selecione o caminho de fabricação mais eficiente e lucrativo para sua aplicação específica.

Tabela Resumo:

| Fator de Economia de Custo | Impacto na Metalurgia |

|---|---|

| Redução de Desperdício de Material | Menos sucata metálica, melhor rendimento |

| Eliminação de Ligantes | Sem custos de ligantes, reciclagem de areia simplificada |

| Acabamento Superficial Superior | Necessidade reduzida de operações secundárias |

| Vida Útil Prolongada do Ferramental | Maior vida útil do modelo, custos de longo prazo mais baixos |

Pronto para otimizar seu processo metalúrgico com soluções econômicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar resultados superiores e reduzir custos operacionais. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura