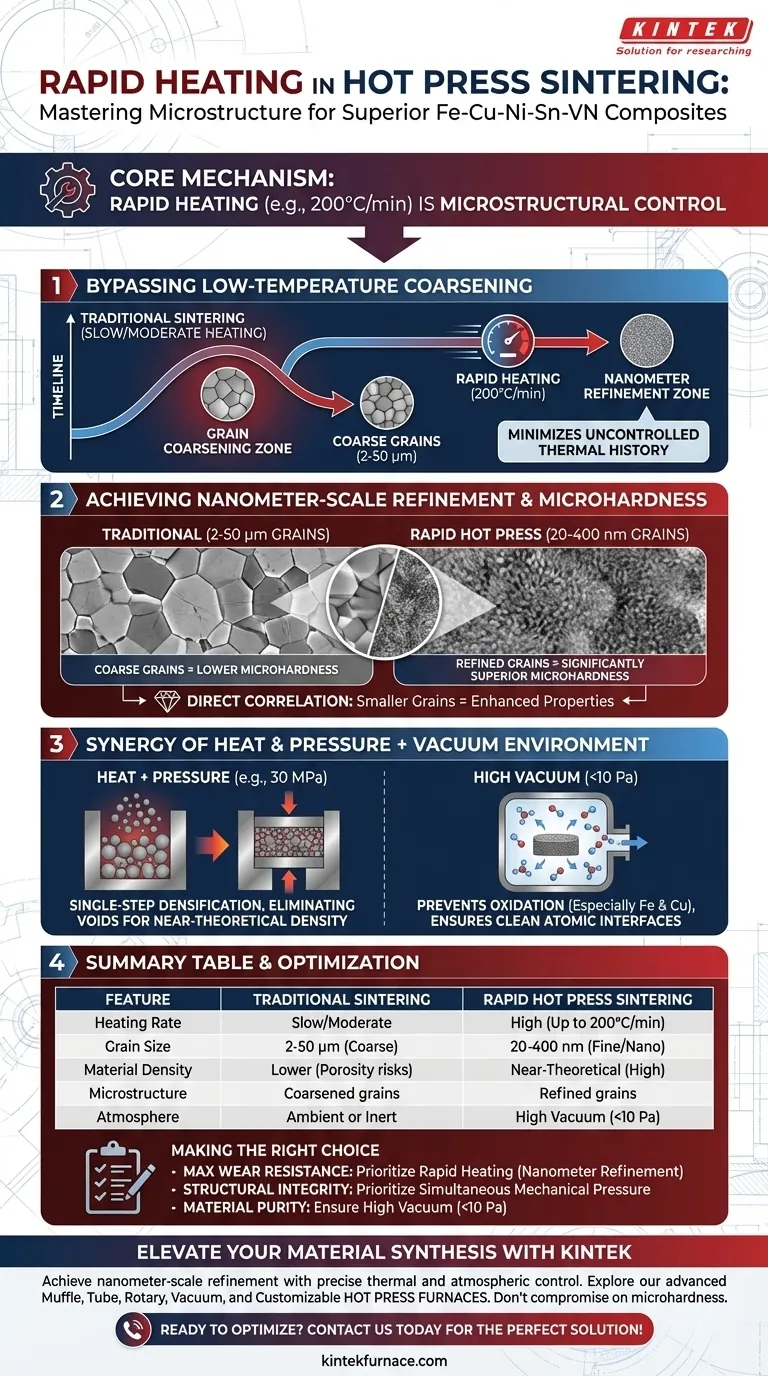

A principal importância do aquecimento rápido em um forno de prensagem a quente é sua capacidade de minimizar drasticamente o histórico térmico não controlado do material. Ao aumentar a temperatura em taxas como 200°C/min, o processo contorna as zonas de baixa temperatura onde o espessamento dos grãos normalmente ocorre, permitindo diretamente o refino dos grãos do nível de micron para o nível de nanômetro.

Ponto Principal O aquecimento rápido não é apenas uma economia de tempo; é um mecanismo de controle microestrutural. Ao combinar altas taxas de aquecimento com pressão simultânea, você suprime o crescimento de grãos e maximiza a densidade, resultando em compósitos de Fe-Cu-Ni-Sn-VN com microdureza significativamente superior em comparação com métodos de sinterização tradicionais.

Controlando a Microestrutura por Meio do Histórico Térmico

Contornando o Espessamento em Baixa Temperatura

Na sinterização tradicional, a exposição prolongada a temperaturas mais baixas permite que os grãos se fundam e cresçam. O aquecimento rápido minimiza essa exposição, elevando rapidamente o material à sua temperatura ideal de manutenção. Essa velocidade efetivamente "trava" uma estrutura mais fina antes que os grãos tenham tempo de espessar.

Alcançando o Refino em Escala Nanométrica

O resultado mais crítico desse controle térmico é o refino de grãos. Enquanto os métodos tradicionais geralmente produzem grãos grosseiros entre 2-50 mícrons, a capacidade de aquecimento rápido de um forno de prensagem a quente facilita a formação de grãos na faixa de 20-400 nm.

Impacto Direto na Microdureza

Existe uma correlação direta entre o tamanho do grão e as propriedades mecânicas. A mudança de grãos em escala de micron para grãos em escala nanométrica melhora significativamente a microdureza do compósito de Fe-Cu-Ni-Sn-VN.

A Sinergia de Calor e Pressão

Densificação em Etapa Única

Ao contrário da prensagem a frio seguida de sinterização, um forno de prensagem a quente combina energia térmica e pressão mecânica (por exemplo, 30 MPa) simultaneamente. Isso força as partículas do pó a se reorganizarem e sofrerem deformação plástica enquanto estão mais maleáveis.

Eliminando Voids

A combinação de calor e pressão fecha efetivamente as lacunas entre as partículas. Isso leva à densidade quase teórica, evitando os problemas de porosidade frequentemente encontrados na sinterização sem pressão.

O Papel do Ambiente de Vácuo

Prevenindo a Oxidação

Os compósitos de Fe-Cu-Ni-Sn-VN contêm metais altamente suscetíveis à oxidação, particularmente ferro e cobre. O ambiente de vácuo (geralmente abaixo de 10 Pa) remove o oxigênio, prevenindo a formação de camadas de óxido quebradiças que enfraqueceriam o material.

Garantindo Interfaces Limpas

Ao remover gases adsorvidos das superfícies do pó, o vácuo garante interfaces atômicas limpas. Isso promove a difusão eficaz e a formação de soluções sólidas entre os diferentes elementos metálicos, o que é essencial para alta força de ligação interfacial.

Compreendendo os Compromissos

Complexidade do Equipamento vs. Qualidade do Material

O principal compromisso é entre a simplicidade do processo e o desempenho do material. Os métodos tradicionais de "prensagem a frio e sinterização" são mais simples, mas resultam em grãos mais grosseiros e menor resistência ao desgaste.

Requisitos de Precisão

Atingir taxas de aquecimento de 200°C/min requer capacidades avançadas de forno e sistemas de controle precisos. Se a taxa de rampa for inconsistente, você corre o risco de introduzir gradientes térmicos que podem levar a propriedades não uniformes, embora esse risco seja geralmente superado pelos benefícios do refino de grãos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar o processo de sinterização para compósitos de Fe-Cu-Ni-Sn-VN, considere seus requisitos específicos de desempenho:

- Se o seu foco principal é a resistência máxima ao desgaste: Priorize a capacidade de aquecimento rápido (200°C/min) para garantir o refino de grãos em escala nanométrica e alta microdureza.

- Se o seu foco principal é a integridade estrutural: Confie na aplicação simultânea de pressão mecânica durante a fase de aquecimento para eliminar voids e maximizar a densidade.

- Se o seu foco principal é a pureza do material: Certifique-se de que seu forno mantenha um alto vácuo (<10 Pa) para prevenir a oxidação dos componentes de ferro e nitreto de vanádio.

O aquecimento rápido transforma o processo de sinterização de uma simples etapa de ligação em uma ferramenta precisa para engenharia nanoestrutural.

Tabela Resumo:

| Recurso | Sinterização Tradicional | Sinterização Rápida por Prensagem a Quente |

|---|---|---|

| Taxa de Aquecimento | Lenta/Moderada | Alta (Até 200°C/min) |

| Tamanho do Grão | 2-50 μm (Grosseiro) | 20-400 nm (Fino/Nano) |

| Densidade do Material | Menor (Riscos de porosidade) | Quase Teórica (Alta) |

| Microestrutura | Grãos espessados | Grãos refinados |

| Atmosfera | Ambiente ou Inerte | Alto Vácuo (<10 Pa) |

Eleve a Síntese do Seu Material com a KINTEK

Alcançar o refino em escala nanométrica em compósitos de Fe-Cu-Ni-Sn-VN requer mais do que apenas calor; requer controle preciso do histórico térmico e da atmosfera. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, bem como fornos de Prensagem a Quente de alto desempenho, personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Não deixe que o espessamento de grãos comprometa a microdureza do seu material. Nossos fornos especializados de alta temperatura de laboratório fornecem as taxas de aquecimento rápido e a integridade do vácuo necessárias para expandir os limites da ciência dos materiais.

Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje mesmo para encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Como um sistema de prensagem a quente (HP) atinge a densificação completa? Atingir 100% de Densidade em Ligas Ti-5Al-4W-2Fe

- Que tipos de elementos de aquecimento são usados em fornos de prensagem a quente a vácuo? Otimize para Desempenho em Altas Temperaturas

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho de Ligas de Alta Entropia

- Por que a "prensagem final de curta duração" é importante na prensagem a quente a vácuo? Desbloqueie a Densidade Máxima do Material

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Síntese de Compósitos TiCN de Alto Desempenho