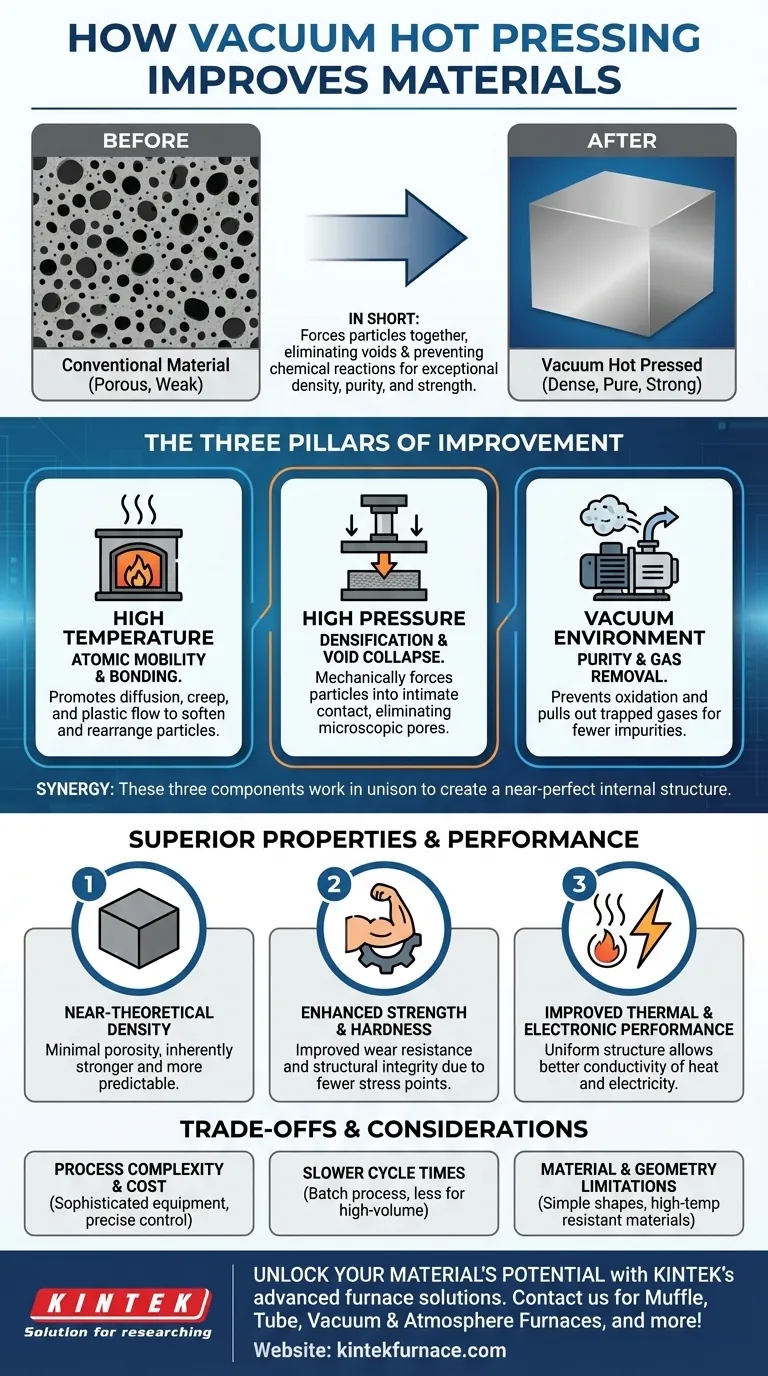

Em resumo, a prensagem a quente a vácuo melhora os materiais ao aplicar simultaneamente alta temperatura, alta pressão e um ambiente de vácuo. Esta combinação única força as partículas do material a se unirem, eliminando vazios internos e prevenindo reações químicas como a oxidação, o que resulta em um produto final excepcionalmente denso, puro e forte.

A principal vantagem da prensagem a quente a vácuo é a sua capacidade de criar uma estrutura interna quase perfeita. Ao remover ar e outros gases enquanto compacta o material sob calor, o processo elimina sistematicamente os defeitos microscópicos — porosidade e impurezas — que enfraquecem os materiais convencionais.

Os Três Pilares da Melhoria

As propriedades aprimoradas não são o resultado de um único fator, mas da sinergia de três componentes distintos do processo que trabalham em uníssono: alta temperatura, pressão mecânica e um ambiente de vácuo.

O Papel da Alta Temperatura

O calor atua como catalisador para o movimento atômico. Ele promove mecanismos como difusão, fluência (creep) e fluxo plástico, que permitem que os grãos ou partículas individuais do material amoleçam, se reorganizem e se unam de forma mais eficaz.

Essa mobilidade atômica aumentada é o que permite que o material se consolide em uma massa densa e coerente, "curando" efetivamente as lacunas entre as partículas.

O Papel da Alta Pressão

A pressão é a força motriz para a adensação. Ela força mecanicamente as partículas a um contato íntimo, colapsando os vazios e poros microscópicos que de outra forma ficariam presos dentro do material.

Esta ação aumenta diretamente a densidade final do material. Ao trabalhar em conjunto com a alta temperatura, a pressão garante que as partículas reorganizadas sejam compactadas na configuração mais apertada possível.

A Função Crítica do Vácuo

O ambiente de vácuo é o que eleva este processo além da prensagem a quente padrão. Sua principal função é prevenir a contaminação. Ao remover ar e outros gases reativos, ele previne completamente a oxidação e outras reações químicas indesejadas nas superfícies das partículas.

Além disso, o vácuo ajuda a extrair quaisquer gases presos nos poros do material ou dissolvidos no próprio material. Isso resulta em um produto final com significativamente menos impurezas e maior integridade estrutural.

Como Isso se Traduz em Propriedades Superiores

A combinação de adensamento e purificação tem um impacto direto e mensurável nas características de desempenho do material.

Atingindo Densidade Quase Teórica

O resultado mais significativo é a redução da porosidade. Uma estrutura densa e livre de vazios é inerentemente mais forte e se comporta de maneira mais previsível sob tensão. Esta alta densidade é a base para melhorias em quase todas as outras propriedades.

Aprimorando a Resistência Mecânica e a Dureza

Com menos vazios internos para atuarem como pontos de concentração de tensão, a dureza, a resistência ao desgaste e a resistência geral do material são drasticamente aprimoradas. A microestrutura refinada e uniforme garante que as cargas sejam distribuídas uniformemente, prevenindo falhas prematuras.

Melhorando o Desempenho Térmico e Eletrônico

Vazios e impurezas interrompem o fluxo de calor e eletricidade. Ao criar uma estrutura densa, pura e uniforme com menos contornos de grão, a prensagem a quente a vácuo produz materiais com condutividade térmica e elétrica superior.

Entendendo as Compensações

Embora poderosa, a prensagem a quente a vácuo não é uma solução universal. Envolve compensações claras que a tornam adequada para aplicações específicas e de alto valor.

Complexidade e Custo do Processo

Os fornos de prensagem a quente a vácuo são equipamentos sofisticados e caros. O processo exige controle preciso sobre os níveis de temperatura, pressão e vácuo, tornando-o uma rota de fabricação custosa e tecnicamente exigente.

Tempos de Ciclo Mais Lentos

Em comparação com métodos como sinterização convencional ou fundição, a prensagem a quente a vácuo é um processo em lote com tempos de ciclo mais longos. Isso a torna menos adequada para fabricação de alto volume e baixo custo.

Limitações de Material e Geometria

O processo é mais adequado para formas simples como discos, blocos ou cilindros, pois geometrias complexas podem ser difíceis de prensar uniformemente. Além disso, o material deve ser capaz de suportar as altas temperaturas e pressões sem se degradar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste processo depende inteiramente do seu objetivo final e dos requisitos de desempenho.

- Se o seu foco principal for desempenho e confiabilidade máximos: A prensagem a quente a vácuo é a escolha definitiva para criar materiais com a mais alta densidade, pureza e resistência possíveis para aplicações de missão crítica.

- Se o seu foco principal for a produção de cerâmicas ou compósitos avançados: Este método é exclusivamente capaz de consolidar materiais que não podem ser processados de forma eficaz por outros meios, como cerâmicas não óxidas ou laminados de materiais desiguais.

- Se o seu foco principal for a produção em massa com bom custo-benefício: Você deve explorar métodos alternativos como sinterização convencional ou metalurgia do pó, pois o custo e o tempo de ciclo da prensagem a quente a vácuo podem ser proibitivos.

Em última análise, a prensagem a quente a vácuo é uma ferramenta de precisão usada para projetar materiais que ultrapassam os limites do desempenho.

Tabela Resumo:

| Aspecto Chave | Melhoria |

|---|---|

| Densidade | Densidade quase teórica com porosidade mínima |

| Resistência Mecânica | Dureza aprimorada, resistência ao desgaste e integridade estrutural |

| Pureza | Impurezas reduzidas e prevenção da oxidação |

| Condutividade Térmica/Elétrica | Melhorada devido à estrutura uniforme e livre de vazios |

| Sinergia do Processo | Combina alta temperatura, pressão e vácuo para resultados ótimos |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas tecnologias de prensagem a quente a vácuo podem fornecer materiais mais densos, puros e fortes para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais