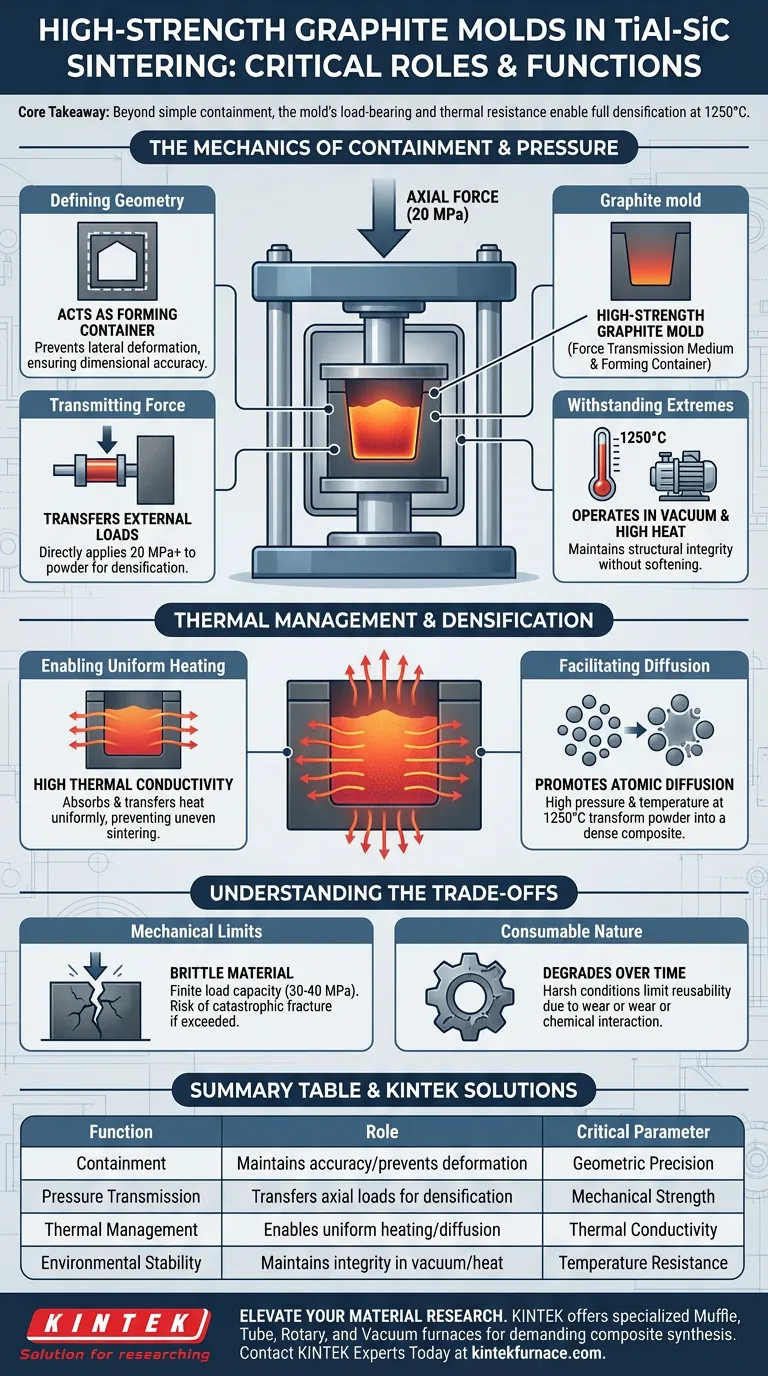

Os moldes de grafite de alta resistência servem como a interface mecânica crítica entre os materiais compósitos brutos e o equipamento de sinterização. Sua função principal é dupla: atuam como um recipiente geométrico rígido para conter o pó misturado de TiAl-SiC e funcionam como um meio de transmissão para aplicar pressão axial significativa (geralmente em torno de 20 MPa) em um ambiente de vácuo.

Ponto Principal Além do simples contenção, a combinação única de capacidade de suporte de carga e resistência térmica do molde permite que o pó atinja a densificação completa por difusão atômica e reação em temperaturas que chegam a 1250°C.

A Mecânica de Contenção e Pressão

Definindo Geometria Sob Carga

O papel mais imediato do molde de grafite é atuar como um recipiente de conformação. Ele confina o pó misturado solto, evitando a deformação lateral.

Esse confinamento permite que o pó mantenha uma forma específica ao transitar de um agregado solto para um compósito sólido. O molde garante que o corpo sinterizado final retenha a precisão dimensional necessária.

Transmitindo Força Axial

Em uma configuração de prensagem a quente, o pistão hidráulico não toca o pó diretamente. O molde de grafite atua como o meio de transmissão de força.

Ele deve transferir cargas externas — frequentemente 20 MPa ou mais — diretamente para o pó. Essa pressão é essencial para fechar os vazios entre as partículas e impulsionar o processo de densificação.

Suportando Ambientes Extremos

O molde opera em vácuo para evitar oxidação, mas deve suportar calor intenso.

A densificação primária para compósitos TiAl-SiC ocorre por difusão e reação em temperaturas em torno de 1250°C. O grafite deve manter sua integridade estrutural e não amolecer ou deformar sob essas condições térmicas extremas.

Gerenciamento Térmico e Densificação

Permitindo Aquecimento Uniforme

Embora a referência principal destaque a resistência à temperatura, dados suplementares indicam que a condutividade térmica do grafite é igualmente vital.

O molde absorve calor dos elementos do forno e o transfere uniformemente para o interior do pó. Isso garante que o gradiente de temperatura através da amostra seja minimizado, evitando sinterização desigual ou tensões internas.

Facilitando a Difusão Atômica

A combinação de alta pressão e alta temperatura criada pelo molde facilita a difusão e a reação.

Ao manter as partículas de pó em contato próximo sob pressão a 1250°C, o molde cria o ambiente necessário para a migração dos átomos. Isso transforma a mistura de pó porosa em um compósito sólido e denso.

Compreendendo os Compromissos

Limites Mecânicos e Fraturas

Embora descrito como de "alta resistência", o grafite é um material frágil em comparação com os metais.

Ele tem uma capacidade de carga finita. Se a pressão aplicada exceder o limite de resistência específico do molde (geralmente entre 30 e 40 MPa, dependendo da classe), o molde sofrerá fratura catastrófica em vez de deformação plástica.

Natureza Consumível

Os moldes de grafite são geralmente considerados consumíveis neste processo.

Apesar de suas propriedades autolubrificantes que auxiliam na desmoldagem, o ambiente severo de alta pressão e temperatura eventualmente degrada o molde. O desgaste superficial ou interações químicas com a fusão metálica podem limitar a reutilização do molde ao longo do tempo.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do processo de prensagem a quente, considere seus objetivos específicos de sinterização:

- Se o seu foco principal é a Densificação: Certifique-se de que sua classe de grafite seja classificada para pressões ligeiramente acima do seu alvo (por exemplo, capaz de 35+ MPa) para maximizar com segurança a força aplicada a 1250°C.

- Se o seu foco principal é a Precisão Dimensional: Priorize moldes com alta estabilidade térmica para evitar expansão ou empenamento que possam distorcer a forma final do compósito.

O sucesso da sinterização de compósitos TiAl-SiC depende não apenas da química do pó, mas da capacidade do molde de grafite de manter um vaso de reator estável, pressurizado e termicamente uniforme.

Tabela Resumo:

| Função | Papel no Processo de Sinterização | Parâmetro Crítico |

|---|---|---|

| Contenção | Mantém a precisão dimensional e evita a deformação lateral | Precisão Geométrica |

| Transmissão de Pressão | Transfere cargas axiais (por exemplo, 20 MPa) para impulsionar a densificação | Resistência Mecânica |

| Gerenciamento Térmico | Permite aquecimento uniforme e difusão atômica a 1250°C | Condutividade Térmica |

| Estabilidade Ambiental | Mantém a integridade estrutural em estados de vácuo e alto calor | Resistência à Temperatura |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na sinterização por prensagem a quente requer mais do que apenas altas temperaturas; exige equipamentos que possam suportar cargas mecânicas e térmicas extremas. A KINTEK fornece soluções de laboratório de classe mundial, incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo especializados, juntamente com sistemas CVD avançados projetados para a síntese de compósitos mais exigentes.

Se você está sinterizando compósitos TiAl-SiC ou desenvolvendo novas ligas aeroespaciais, nossas equipes especializadas de P&D e fabricação oferecem sistemas totalmente personalizáveis adaptados às suas necessidades exclusivas de pressão e temperatura.

Pronto para alcançar a densificação completa e um desempenho superior do material?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Que papel desempenham os fornos de prensagem a quente na metalurgia do pó? Componentes de alta densidade de forma eficiente

- O que é um forno de prensa a quente a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alto Desempenho

- Quais são os benefícios de uma máquina de prensa térmica? Obtenha resultados profissionais e duradouros

- Como o controle de pressão de vácuo em um forno SPS influencia o metal duro? Alcance o sucesso na sinterização de alta densidade

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o controle preciso de temperatura em um forno de prensagem a quente a vácuo afeta Al-Si/grafite? Otimizando a Ligação da Interface

- Por que é necessário um alto vácuo em um forno de prensagem a quente? Alcance Transparência Perfeita em Cerâmicas de Fluoreto