Na metalurgia do pó, um forno de prensagem a quente desempenha um papel especializado e crítico: aplicar simultaneamente alta temperatura e pressão mecânica a um pó metálico. Este processo de etapa única, conhecido como prensagem a quente, consolida o pó diretamente em um componente denso e sólido com integridade estrutural superior e porosidade interna mínima.

A principal vantagem da prensagem a quente não é apenas a consolidação, mas a sua capacidade de atingir densidade excepcionalmente alta e microestruturas de grão fino a temperaturas e pressões mais baixas do que as exigidas por etapas separadas de prensagem e sinterização. Isso a torna a escolha ideal para a produção de componentes de alto desempenho a partir de materiais difíceis de densificar por outros meios.

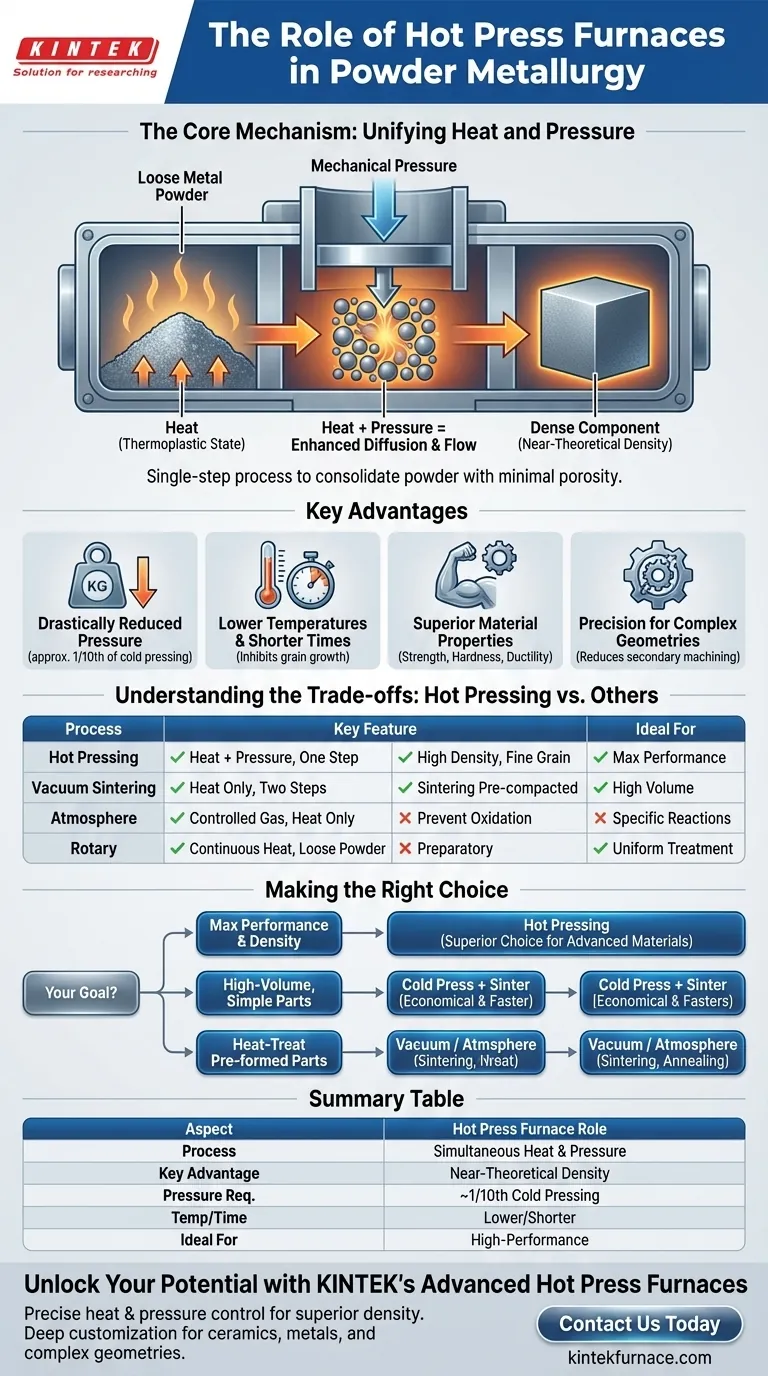

O Mecanismo Central: Unindo Calor e Pressão

A prensagem a quente é fundamentalmente um processo termomecânico que combina as etapas de compactação e sinterização em uma única operação dentro do forno.

Como funciona a Prensagem a Quente

Primeiro, o pó metálico é aquecido a uma temperatura onde se torna termoplástico e mais maleável. Enquanto nesta temperatura elevada, a pressão uniaxial é aplicada por uma prensa, compactando as partículas amolecidas.

Esta combinação de calor e pressão aumenta drasticamente o fluxo de material e a difusão entre as partículas, fechando os vazios entre elas de forma muito mais eficaz do que a pressão ou o calor sozinhos.

O Objetivo: Alcançar a Densidade Quase Teórica

O objetivo principal da prensagem a quente é produzir componentes com uma densidade que se aproxima de 100% do máximo teórico para aquele material.

Ao eliminar a porosidade, o processo produz uma estrutura de grão fino, que é diretamente responsável pelas propriedades mecânicas e elétricas aprimoradas do material.

Principais Vantagens do Processo de Prensagem a Quente

A escolha de um forno de prensagem a quente oferece vantagens distintas em relação às rotas convencionais de metalurgia do pó de várias etapas.

Requisitos de Pressão Drasticamente Reduzidos

Como o pó está em um estado amolecido e termoplástico, a pressão necessária para a consolidação é significativamente menor. Frequentemente, requer apenas cerca de 1/10 da pressão necessária para a prensagem a frio de uma peça ao seu estado "verde" inicial.

Temperaturas Mais Baixas e Tempos de Sinterização Mais Curtos

A pressão aplicada acelera a difusão atômica e a transferência de massa necessárias para a sinterização. Isso permite que o processo funcione em temperaturas mais baixas e por durações mais curtas, o que é crucial para inibir o crescimento indesejável do grão e preservar uma microestrutura fina.

Propriedades de Material Superiores

A alta densidade e a estrutura de grão fino resultantes levam diretamente a excelente resistência mecânica, dureza e ductilidade. Para certos materiais, isso também se traduz em melhor condutividade elétrica e desempenho térmico.

Precisão para Geometrias Complexas

A prensagem a quente permite a produção de peças com formas complexas e dimensões finais precisas, muitas vezes reduzindo a necessidade de extensas operações secundárias de usinagem.

Compreendendo os Compromissos: Prensagem a Quente vs. Outros Fornos

A prensagem a quente é uma ferramenta poderosa, mas não é o único processo térmico na metalurgia do pó. Compreender seu lugar em relação a outros tipos de fornos é fundamental.

vs. Fornos de Sinterização a Vácuo Padrão

Um forno a vácuo é tipicamente usado para sinterização, um processo que aplica apenas calor (sob vácuo) a uma peça pré-compactada (uma "peça verde"). A prensagem a quente combina compactação e sinterização. Um forno a vácuo é usado quando a peça já foi moldada por uma etapa separada de prensagem a frio.

vs. Fornos de Atmosfera

Os fornos de atmosfera são projetados para controle preciso do ambiente gasoso (por exemplo, nitrogênio, argônio, hidrogênio) para prevenir a oxidação ou induzir reações químicas específicas durante o tratamento térmico. Assim como os fornos a vácuo, eles não aplicam pressão mecânica e são usados para sinterizar ou recozinhar componentes pré-formados.

vs. Fornos Rotativos

Os fornos rotativos são usados principalmente para tratamento térmico contínuo e uniforme de pós ou grânulos soltos. Na metalurgia do pó, seu papel é frequentemente preparatório – para secagem, calcinação ou produção de pós de alta qualidade e consistentes antes de serem consolidados em uma prensa ou forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do seu material, complexidade da peça e requisitos de desempenho final.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é a escolha superior para a criação de componentes com densidade quase perfeita e a estrutura de grão mais fina possível, especialmente para cerâmicas avançadas ou metais difíceis de sinterizar.

- Se o seu foco principal é a produção de alto volume de peças mais simples: Um processo convencional de duas etapas de prensagem a frio seguida de sinterização em um forno a vácuo ou atmosfera é frequentemente mais econômico e rápido.

- Se o seu foco principal é o tratamento térmico de peças pré-formadas: Um forno a vácuo ou atmosfera é a ferramenta correta para processos como sinterização, recozimento ou brasagem, onde nenhuma pressão de consolidação adicional é necessária.

Em última análise, a escolha do forno certo é sobre alinhar as capacidades do processo com as propriedades do material e os objetivos de fabricação desejados.

Tabela Resumo:

| Aspecto | Papel do Forno de Prensagem a Quente |

|---|---|

| Processo | Aplica simultaneamente calor e pressão para consolidar pós metálicos |

| Vantagem Principal | Alcança densidade quase teórica com microestruturas de grão fino |

| Requisito de Pressão | Cerca de 1/10 da pressão de prensagem a frio |

| Temperatura/Tempo | Temperaturas mais baixas e tempos de sinterização mais curtos |

| Ideal Para | Componentes de alto desempenho a partir de materiais difíceis de densificar |

Desbloqueie Todo o Potencial da Sua Metalurgia do Pó com os Fornos Avançados de Prensagem a Quente da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos fornos de prensagem a quente são projetados para oferecer controle preciso de calor e pressão, garantindo densidade e propriedades de material superiores para suas necessidades experimentais únicas. Esteja você trabalhando com cerâmica, metais ou geometrias complexas, nossa forte capacidade de personalização profunda adapta soluções para atender aos seus requisitos específicos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, pode aprimorar sua pesquisa e eficiência de produção. Vamos alcançar seus objetivos juntos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?