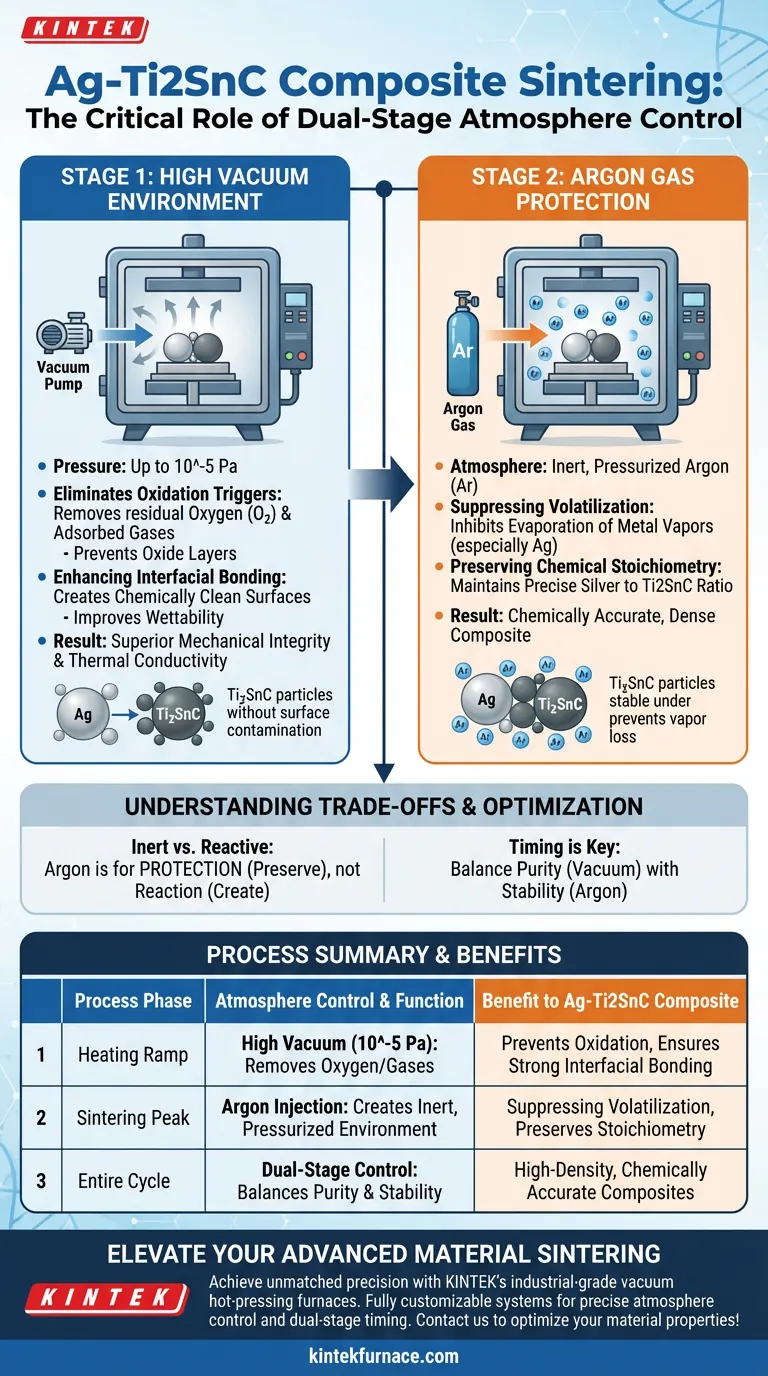

O controle de atmosfera em dois estágios dentro de um forno industrial de prensagem a quente a vácuo é o fator decisivo na qualidade dos compósitos de Carboneto de Silício Prata-Titânio (Ag-Ti2SnC).

O processo depende de um alto vácuo (até 10^-5 Pa) para remover o oxigênio residual, prevenindo a oxidação da matriz de prata e das partículas de Ti2SnC. Isso é imediatamente seguido pela injeção de gás argônio, que cria um ambiente pressurizado inerte para impedir a evaporação de vapores metálicos, garantindo que a composição química final permaneça fiel ao projeto.

Ao remover efetivamente contaminantes através do vácuo e estabilizar o material com argônio, o forno previne tanto a formação de óxidos frágeis quanto a perda de elementos metálicos voláteis, garantindo um compósito denso e quimicamente preciso.

O Papel do Ambiente de Vácuo

Eliminando Gatilhos de Oxidação

A função principal do sistema de vácuo é reduzir a pressão a níveis extremos, frequentemente atingindo 10^-5 Pa. Nesse limiar, o oxigênio residual é efetivamente evacuado da câmara.

Isso é crítico porque tanto a matriz de prata (Ag) quanto as partículas de reforço de Ti2SnC são suscetíveis à oxidação precoce durante a fase de aquecimento. A remoção do oxigênio impede a formação de camadas de óxido nas superfícies das partículas.

Melhorando a Ligação Interfacial

Quando as superfícies do pó são despojadas de gases adsorvidos e potenciais óxidos, elas ficam quimicamente "limpas". Essa purificação melhora a molhabilidade das partículas de Ti2SnC pela matriz de prata.

Superfícies limpas permitem o contato direto entre a matriz e o reforço. Isso resulta em uma força de ligação interfacial superior, que é fundamental para a integridade mecânica e a condutividade térmica do compósito final.

O Papel da Proteção com Gás Argônio

Suprimindo a Volatilização

Embora o vácuo seja excelente para limpeza, manter um alto vácuo em temperaturas máximas de sinterização pode fazer com que certos metais vaporizem. Para contrariar isso, gás argônio é injetado na câmara após o estágio inicial de vácuo.

Isso cria uma atmosfera inerte e pressurizada. A pressão exercida pelo argônio inibe a volatilização de vapores metálicos, que é um risco comum ao processar compósitos à base de prata em alto calor.

Preservando a Estequiometria Química

A proporção precisa de prata para Ti2SnC é o que dita as propriedades do material. Se a matriz metálica pudesse evaporar, o material se desviaria das proporções de projeto pretendidas.

A proteção com argônio garante que a composição química do corpo sinterizado corresponda à mistura de pó original. Essa estabilidade garante que as propriedades físicas finais — como condutividade e dureza — estejam alinhadas com as especificações de engenharia.

Compreendendo os Compromissos

Atmosferas Inertes vs. Reativas

É importante distinguir entre *proteção* e *reação*. A atmosfera de argônio descrita aqui é inerte — seu único propósito é preservar o estado do material e prevenir perdas.

Isso contrasta com processos de sinterização que usam gases reativos (como nitrogênio) para formar intencionalmente novas fases de reforço (como Nitreto de Alumínio). Com Ag-Ti2SnC, o objetivo é a retenção da química original, não a criação de novos compostos durante a sinterização.

Complexidade do Processamento em Dois Estágios

Implementar um ciclo que requer vácuo extremo (10^-5 Pa) seguido por um reabastecimento preciso de gás adiciona complexidade ao ciclo térmico.

Se a transição para argônio ocorrer muito tarde, a volatilização já pode ter ocorrido. Se ocorrer muito cedo, o oxigênio residual pode não ter sido totalmente evacuado, levando a impurezas retidas. É necessário um tempo preciso para equilibrar pureza com estabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus compósitos Ag-Ti2SnC, você deve adaptar os parâmetros do forno aos seus modos de falha específicos.

- Se seu foco principal é resistência mecânica: Priorize o nível de vácuo (10^-5 Pa) durante a rampa de aquecimento para garantir zero formação de óxido nas interfaces das partículas.

- Se seu foco principal é precisão composicional: Priorize o momento da injeção de argônio para garantir que a câmara esteja pressurizada antes que a temperatura atinja o ponto de vaporização da prata.

As execuções de sinterização mais bem-sucedidas ocorrem quando o vácuo limpa o palco e o argônio fixa a química.

Tabela Resumo:

| Fase do Processo | Controle de Atmosfera | Função Principal | Benefício para o Compósito Ag-Ti2SnC |

|---|---|---|---|

| Rampa de Aquecimento | Alto Vácuo (10^-5 Pa) | Remove oxigênio residual e gases adsorvidos | Previne oxidação; garante forte ligação interfacial |

| Pico de Sinterização | Injeção de Gás Argônio | Cria ambiente inerte e pressurizado | Suprime volatilização de metal; preserva estequiometria |

| Ciclo Completo | Controle em Dois Estágios | Equilibra pureza e estabilidade | Resulta em compósitos de alta densidade e quimicamente precisos |

Eleve Sua Sinterização de Materiais Avançados

Alcance precisão inigualável em sua produção de compósitos Ag-Ti2SnC e de matriz metálica com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, bem como fornos industriais de prensagem a quente a vácuo especializados.

Nossos sistemas fornecem o controle preciso de atmosfera e o tempo de dois estágios necessários para prevenir a oxidação e garantir a estequiometria química para suas aplicações mais exigentes. Todos os sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para otimizar suas propriedades de material? Entre em contato com nossos especialistas em engenharia hoje mesmo para encontrar a solução de alta temperatura perfeita para seu laboratório ou instalação.

Guia Visual

Referências

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Como a capacidade de controle de temperatura de longa duração em um forno de prensagem a quente a vácuo melhora as cerâmicas de ZnS?

- Qual é o princípio da prensagem a quente na fabricação? Obtenha Componentes de Alta Densidade com Precisão

- Por que é necessário um ambiente de vácuo em um forno de sinterização de prensagem a quente a vácuo ao preparar ferramentas de cerâmica contendo ligantes metálicos? Alcance a pureza para um desempenho superior da ferramenta

- Como o controle preciso de temperatura em um Forno de Prensagem a Quente a Vácuo influencia a microestrutura de materiais do sistema Al-Ti? Alcance Integridade Microestrutural Superior

- Quais são as principais vantagens dos fornos de prensagem a quente a vácuo em comparação com os fornos convencionais? Obtenha Pureza e Controle Superior

- Como os parâmetros de pressão em uma prensa a vácuo quente influenciam o aço inoxidável? Domine a Densificação de Alto Desempenho

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo