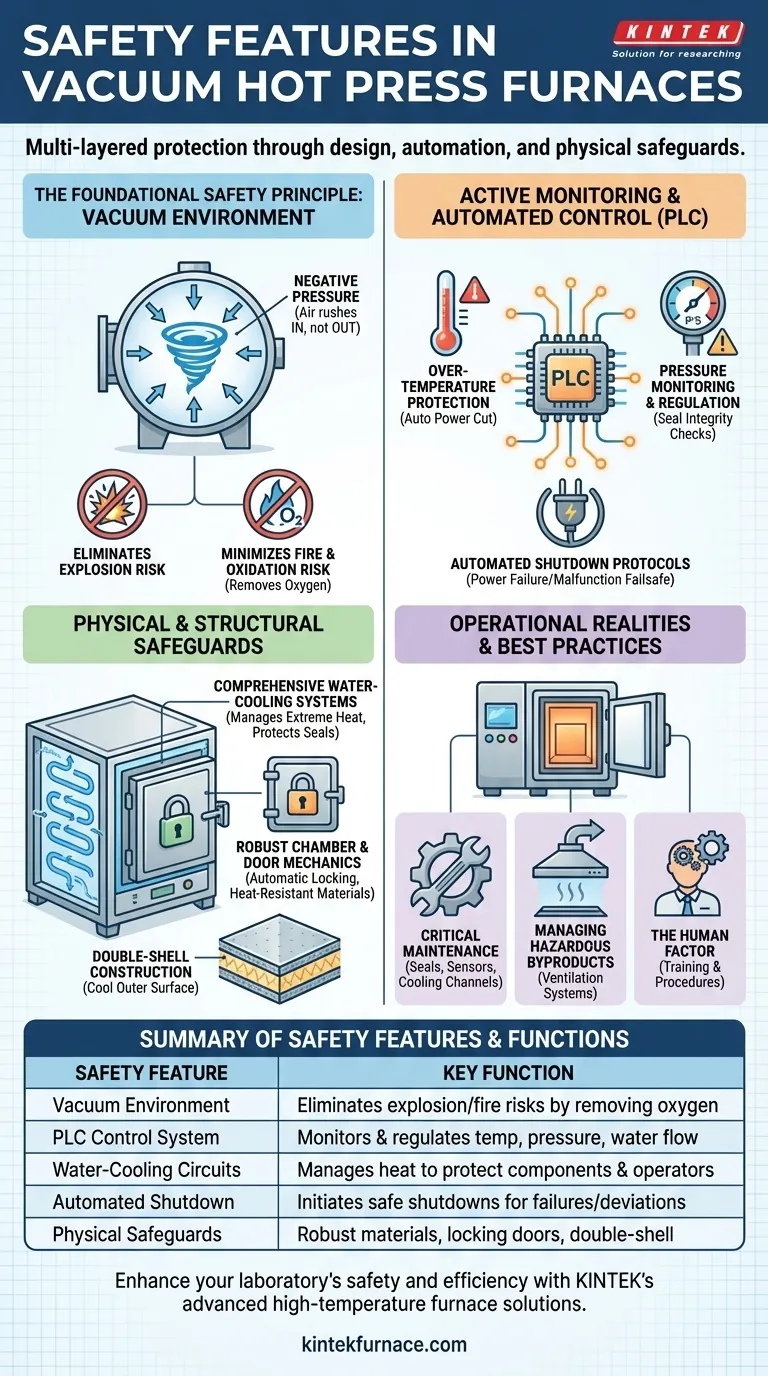

Em sua essência, os fornos de prensa a quente a vácuo são projetados com uma filosofia de segurança em várias camadas. Esses sistemas incorporam princípios de design inerentes, controles automatizados ativos e salvaguardas físicas robustas para proteger os operadores, o equipamento e os materiais sendo processados. As principais características incluem o uso de vácuo para eliminar riscos de explosão e incêndio, circuitos abrangentes de refrigeração a água para gerenciar o calor extremo e sistemas integrados de controle PLC que monitoram e regulam constantemente todos os parâmetros críticos.

A segurança de um forno de prensa a quente a vácuo não depende de um único recurso, mas de um sistema de proteções sobrepostas. A segurança inerente da operação em vácuo é reforçada por sistemas ativos e automatizados que monitoram e respondem a qualquer desvio das condições normais de operação.

O Princípio Fundamental de Segurança: O Próprio Vácuo

A característica de segurança mais fundamental é o ambiente de vácuo. Ao contrário dos sistemas pressurizados, que carregam o risco de falha explosiva, um forno a vácuo opera sob pressão negativa, o que introduz uma dinâmica inteiramente diferente e mais segura.

Eliminação do Risco de Explosão

Como a câmara está sob pressão negativa, um vazamento resulta na entrada de ar, em vez de uma explosão violenta de gás quente e material saindo. Este princípio de design elimina fundamentalmente o risco de uma ruptura de alta pressão, que é um perigo principal em caldeiras de pressão convencionais.

Minimizando o Risco de Incêndio e Oxidação

Incêndio e oxidação rápida requerem oxigênio. Ao remover o oxigênio da câmara de aquecimento, o ambiente de vácuo reduz drasticamente o risco de ignição de peças de trabalho ou componentes internos do forno em altas temperaturas.

Monitoramento Ativo e Controle Automatizado

Um forno a vácuo moderno é governado por um sistema de controle sofisticado, tipicamente um Controlador Lógico Programável (PLC), que atua como o cérebro central para todas as funções de segurança e operacionais.

O Papel do Sistema de Controle PLC

O PLC integra todos os sensores e mecanismos de segurança. Ele monitora continuamente a temperatura, pressão e fluxo de água de resfriamento, fazendo ajustes automaticamente ou iniciando um desligamento seguro se qualquer parâmetro sair de seus limites predefinidos.

Proteção Contra Superaquecimento

Múltiplos sensores de temperatura (termopares) são colocados em diferentes zonas de aquecimento. Se o sistema detectar uma temperatura que exceda o ponto de ajuste ou um limite de segurança predefinido, ele acionará um alarme e cortará automaticamente a energia dos elementos de aquecimento, prevenindo o descontrole térmico e danos.

Monitoramento e Regulação da Pressão

O sistema monitora constantemente o nível de vácuo. Ele garante a integridade da vedação da câmara e pode acionar um alarme ou desligamento se o vácuo se degradar. Alguns sistemas também incluem válvulas de alívio de pressão de emergência como uma última salvaguarda.

Protocolos de Desligamento Automatizado

Os fornos são equipados com proteção contra falha de energia. Se a energia elétrica for perdida, o sistema inicia um desligamento ordenado para proteger o equipamento. Da mesma forma, disjuntores e intertravamentos dedicados cortarão imediatamente a energia se detectarem falhas elétricas.

Salvaguardas Físicas e Estruturais

Além do vácuo e do sistema de controle, a construção física do forno é projetada para segurança e durabilidade.

Sistemas Abrangentes de Refrigeração a Água

Uma extensa rede de canais de refrigeração a água é construída na carcaça do forno, porta e passagens de energia. Este resfriamento ativo é crítico para manter as superfícies externas a uma temperatura segura para os operadores e proteger os anéis de vedação e outros componentes sensíveis ao calor contra danos.

Mecânica Robusta da Câmara e da Porta

A câmara do forno é construída com materiais resistentes ao calor e à corrosão para garantir uma longa vida útil. As portas possuem mecanismos de travamento automático que impedem que sejam abertas enquanto o forno está quente ou não em pressão atmosférica. Muitos também incluem interruptores de segurança de ruptura positiva que cortam a energia dos aquecedores no momento em que a porta é destravada.

Construção de Concha Dupla e Isolamento

A maioria dos fornos a vácuo usa um design de concha dupla. A concha interna contém o calor e o vácuo, enquanto a concha externa resfriada a água permanece fria ao toque. O isolamento de alta eficiência entre essas camadas minimiza a perda de calor e contribui ainda mais para uma baixa temperatura da superfície externa.

Armadilhas Comuns e Realidades Operacionais

Embora esses fornos possuam sistemas de segurança robustos, sua eficácia depende do uso e manutenção adequados.

A Criticidade da Manutenção

Os recursos de segurança são confiáveis apenas se forem mantidos. As vedações podem se desgastar, os sensores podem descalibrar e os canais de água podem entupir. Um cronograma rigoroso de manutenção preventiva é inegociável para garantir que todos os sistemas de segurança funcionem conforme projetado.

Gerenciamento de Subprodutos Perigosos

Ao processar certos materiais, compostos voláteis ou gases podem ser liberados. Estes podem revestir o interior do forno ou, se não forem gerenciados adequadamente, apresentar um perigo. Nesses casos, os fornos podem precisar ser equipados com exaustores ou sistemas de exaustão para ventilar e capturar esses subprodutos com segurança.

O Fator Humano

Nenhum sistema automatizado pode substituir um operador bem treinado. Compreender a operação do forno, reconhecer códigos de alarme e aderir aos procedimentos operacionais padrão são primordiais para um uso seguro e eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Seu papel dita quais aspectos de segurança você deve priorizar.

- Se você é um operador: Concentre-se em entender completamente as verificações pré-operação, os significados dos códigos de alarme e os procedimentos de desligamento de emergência.

- Se você é um gerente de instalações ou comprador: Priorize sistemas com integração PLC abrangente, registro detalhado de dados e suporte robusto de manutenção pós-venda do fabricante.

- Se você é um engenheiro de processo: Entenda como os intertravamentos de segurança, como limites máximos de temperatura ou taxas de resfriamento, definem os limites operacionais para seus ciclos térmicos.

Um forno de prensa a quente a vácuo moderno é um testemunho de como camadas de sistemas de segurança automatizados e físicos criam um ambiente industrial altamente controlado e seguro.

Tabela Resumo:

| Recurso de Segurança | Função Principal |

|---|---|

| Ambiente de Vácuo | Elimina riscos de explosão e incêndio ao remover o oxigênio |

| Sistema de Controle PLC | Monitora e regula temperatura, pressão e fluxo de água |

| Circuitos de Refrigeração a Água | Gerencia o calor para proteger componentes e operadores |

| Desligamento Automatizado | Inicia desligamentos seguros para falhas de energia ou desvios de parâmetros |

| Salvaguardas Físicas | Inclui materiais robustos, portas com travamento e construção de concha dupla |

Aprimore a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD adaptados às suas necessidades experimentais exclusivas. Nossa forte capacidade de personalização profunda garante proteção e desempenho precisos para diversos laboratórios. Entre em contato conosco hoje para discutir como nossos fornos podem salvaguardar suas operações e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores