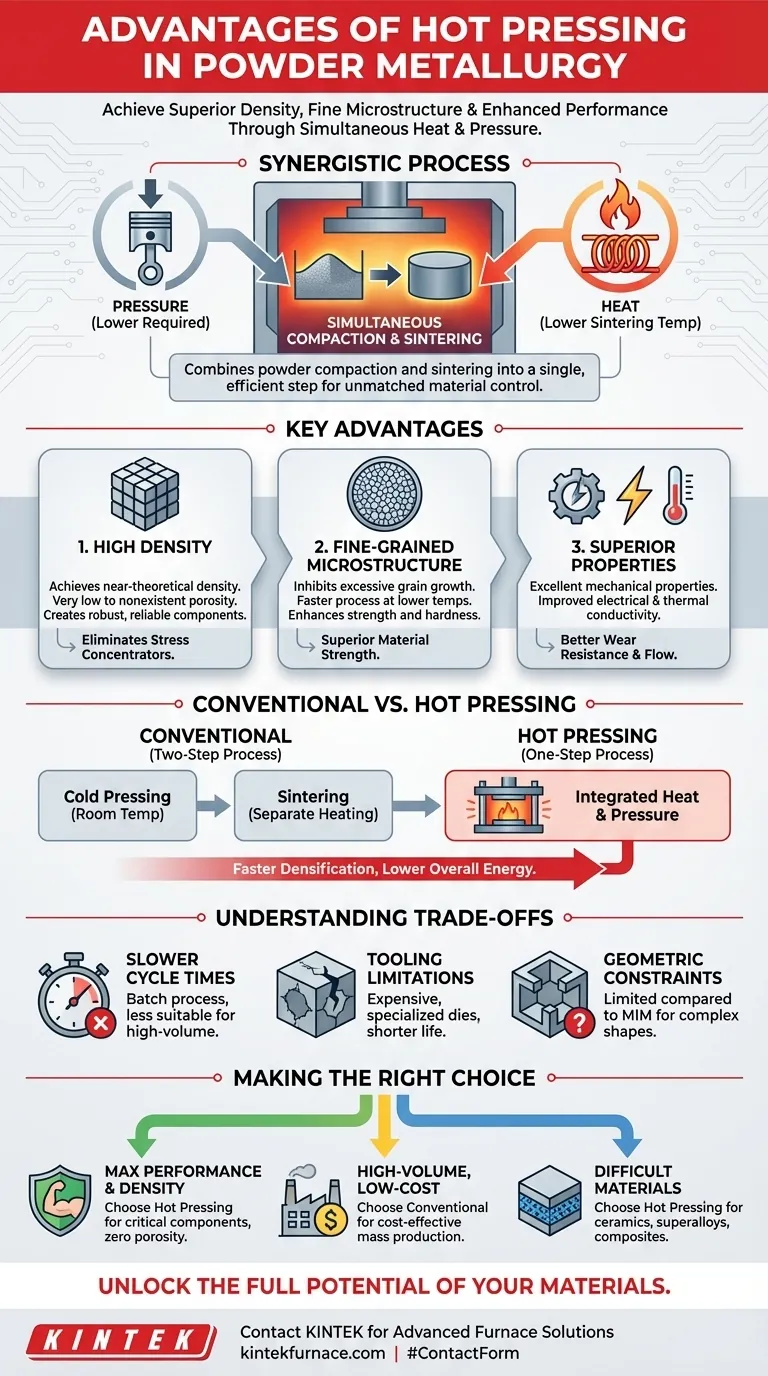

De um ponto de vista técnico, as principais vantagens da prensagem a quente na metalurgia do pó são a sua capacidade de alcançar uma densidade excepcionalmente alta e uma microestrutura de grãos finos no componente final. Isso é conseguido aplicando calor e pressão simultaneamente, o que reduz significativamente a pressão necessária—muitas vezes para apenas 10% daquela necessária para a prensagem a frio—ao mesmo tempo em que diminui a temperatura e o tempo de sinterização necessários.

A prensagem a quente integra a compactação e a sinterização do pó em um único processo sinérgico. Isso não é meramente um ganho de eficiência; é um método para alcançar um nível de densidade do material e controle microestrutural que muitas vezes é impossível com operações separadas de prensagem e sinterização.

Como a Prensagem a Quente Desbloqueia Propriedades Superiores

A prensagem a quente muda fundamentalmente a forma como as partículas de pó se consolidam. Ao aplicar energia térmica e força mecânica ao mesmo tempo, ela cria um ambiente altamente propício à densificação.

O Papel do Calor e Pressão Simultâneos

Na metalurgia do pó convencional, as peças são primeiro compactadas à temperatura ambiente (prensagem a frio) e depois aquecidas em uma etapa separada (sinterização).

A prensagem a quente combina essas etapas em uma só. A temperatura elevada torna as partículas de pó mais maleáveis, um estado conhecido como deformação plástica. Esse amolecimento significa que as partículas se deformam e se ajustam umas às outras com muito menos pressão aplicada.

Densificação Acelerada

O calor aplicado também acelera dramaticamente os mecanismos de transferência de massa, como a difusão. Os átomos se movem mais prontamente entre as partículas, preenchendo os vazios (porosidade) entre elas muito mais rapidamente e em temperaturas gerais mais baixas do que as exigidas para a sinterização sem pressão.

Principais Vantagens para o Desempenho do Material

O mecanismo único da prensagem a quente se traduz diretamente em melhorias tangíveis na qualidade e no desempenho do componente final.

Alcançando Densidade Quase Teórica

A vantagem mais significativa da prensagem a quente é a sua capacidade de produzir peças com porosidade muito baixa a inexistente, aproximando-se da densidade teórica máxima do material.

A porosidade atua como um concentrador de tensões e é um ponto primário de falha em peças de metal em pó. Ao quase eliminá-la, a prensagem a quente cria um componente muito mais robusto e confiável.

Refinando a Estrutura Granular

Embora o calor promova a densificação, ele também pode causar um indesejável crescimento de grãos, o que pode tornar um material mais fraco.

Como a prensagem a quente é mais rápida e ocorre em temperaturas mais baixas do que a sinterização convencional, ela inibe efetivamente o crescimento excessivo de grãos. Isso resulta em uma microestrutura de grãos finos, o que é crítico para melhorar a resistência e a dureza de um material.

Propriedades Mecânicas e Elétricas Superiores

A combinação de alta densidade e grãos finos leva diretamente a excelentes propriedades mecânicas, incluindo resistência superior, tenacidade e resistência ao desgaste.

Para materiais condutores, a eliminação dos vazios que de outra forma impediriam o fluxo de elétrons também resulta em uma melhoria significativa na condutividade elétrica e térmica.

Compreendendo as Desvantagens

Nenhum processo é universalmente superior. Embora poderosa, a prensagem a quente tem desvantagens específicas que são críticas a serem consideradas.

Tempos de Ciclo Mais Lentos

A prensagem a quente é geralmente um processo em batelada mais lento em comparação com a natureza contínua e de alto volume da prensagem a frio e da sinterização. Aquecer e resfriar a matriz e o componente para cada ciclo leva tempo, tornando-a menos adequada para a produção em massa de peças simples.

Limitações de Ferramental e Matriz

As matrizes usadas na prensagem a quente devem suportar temperaturas e pressões extremas simultaneamente. Isso requer o uso de materiais caros e especializados, como grafite ou compósitos cerâmicos. Essas matrizes têm uma vida útil operacional mais curta e são mais caras para fabricar e substituir do que o ferramental de prensagem a frio.

Restrições Geométricas

Embora as referências notem a capacidade de fazer "formas complexas", isso é relativo. A prensagem a quente é excelente para produzir formas robustas, mas geralmente é mais limitada em complexidade geométrica do que processos como a moldagem por injeção de metal (MIM). Paredes finas, cantos internos afiados e relações de aspecto extremas podem ser desafiadores de executar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da prensagem a quente depende inteiramente dos requisitos inegociáveis do seu projeto. É uma ferramenta de precisão para alcançar resultados específicos e de alto desempenho.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é a escolha ideal para criar componentes críticos onde a porosidade deve ser eliminada para alcançar propriedades mecânicas ou elétricas de primeira linha.

- Se o seu foco principal é a produção de alto volume e baixo custo: A prensagem a frio convencional seguida de sinterização provavelmente será mais econômica devido aos seus tempos de ciclo mais rápidos e custos de ferramental mais baixos.

- Se o seu foco principal é o processamento de materiais difíceis de sinterizar: A prensagem a quente se destaca com materiais como cerâmicas técnicas, superligas e compósitos que resistem à densificação apenas por sinterização sem pressão.

Em última análise, a prensagem a quente permite criar materiais avançados com propriedades que ultrapassam os limites da metalurgia do pó convencional.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Densidade | Alcança densidade quase teórica com porosidade mínima para peças mais fortes. |

| Microestrutura Fina | Inibe o crescimento de grãos, resultando em maior resistência e dureza. |

| Menor Pressão e Temperatura | Reduz a pressão e a temperatura de sinterização necessárias, economizando energia. |

| Propriedades Aprimoradas | Aumenta a condutividade mecânica, elétrica e térmica nos componentes finais. |

| Eficiência do Processo | Combina compactação e sinterização em uma única etapa para melhor controle. |

Desbloqueie Todo o Potencial dos Seus Materiais com KINTEK

Você está buscando densidade e desempenho superiores em seus projetos de metalurgia do pó? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Prensagem a Quente, projetados para atender às demandas exclusivas de laboratórios e instalações de pesquisa. Nossa experiência em P&D e fabricação interna garante sistemas robustos e personalizáveis, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções às suas necessidades experimentais específicas, ajudando você a alcançar propriedades de materiais precisas e ganhos de eficiência.

Não deixe que as limitações do processo o impeçam—entre em contato conosco hoje para discutir como nossas tecnologias de prensagem a quente podem elevar seus resultados e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas