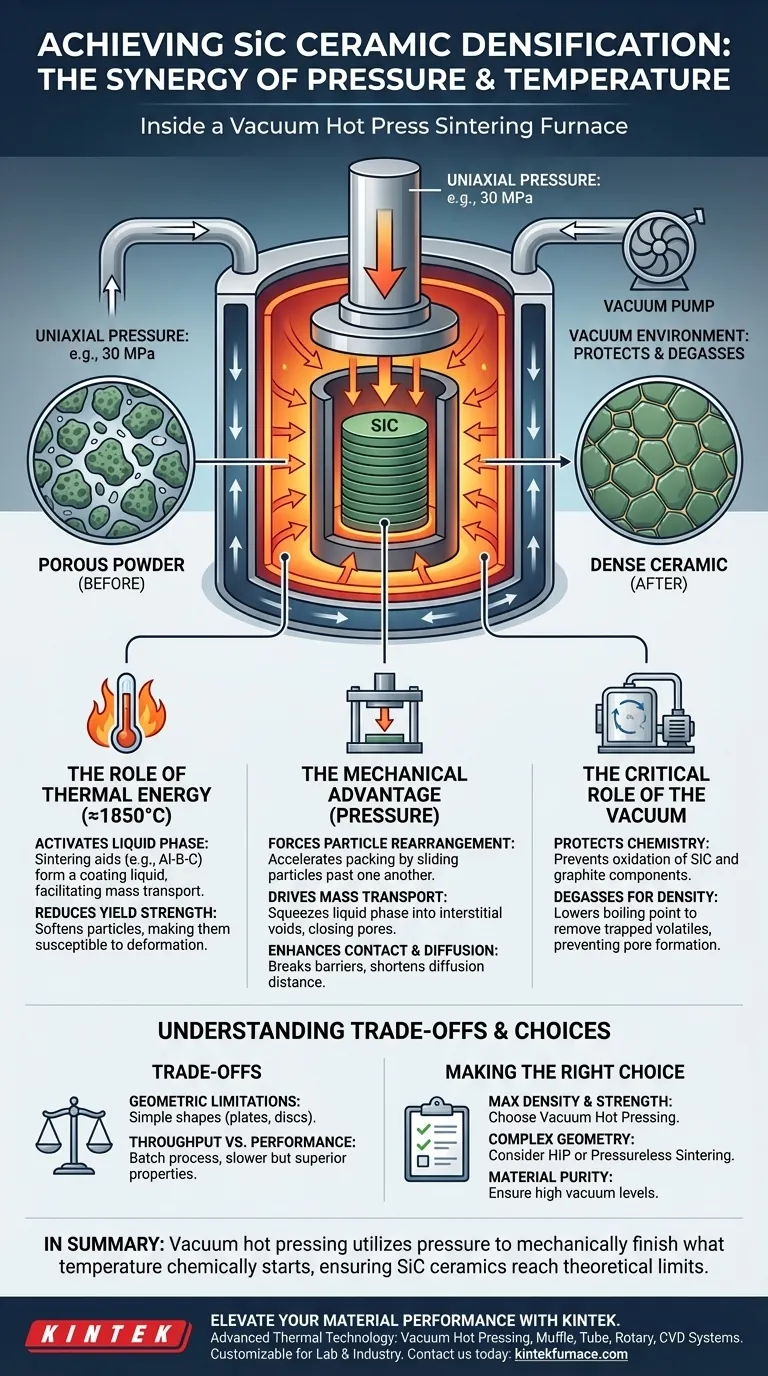

O forno de sinterização por prensagem a quente a vácuo alcança a densificação combinando ativação térmica com força mecânica para superar a resistência natural do Carboneto de Silício (SiC). O processo utiliza um ambiente de alta temperatura (tipicamente 1850°C) para criar uma fase líquida através de aditivos de sinterização, enquanto aplica simultaneamente pressão uniaxial (por exemplo, 30 MPa) para forçar fisicamente o rearranjo das partículas e eliminar vazios.

Insight Central: A "sinergia" é termodinâmica: a pressão externa atua como uma força motriz adicional de sinterização. Isso permite que o SiC atinja densidade quase teórica em temperaturas significativamente mais baixas do que as necessárias para a sinterização sem pressão, preservando a estrutura de grãos finos e a resistência mecânica.

O Papel da Energia Térmica

Ativando a Sinterização por Fase Líquida

Em temperaturas em torno de 1850°C, o forno ativa aditivos de sinterização específicos, como compostos de Al-B-C.

Esses aditivos reagem para formar uma fase líquida que reveste as partículas sólidas de SiC. Este líquido é o meio através do qual ocorre o transporte de massa, essencial para a ligação da matriz cerâmica.

Reduzindo a Tensão de Escoamento

O calor extremo amolece os componentes do material.

Essa redução na tensão de escoamento torna as partículas mais suscetíveis às forças mecânicas aplicadas posteriormente no processo. Prepara a microestrutura para deformação sem fraturar.

A Vantagem Mecânica (Pressão)

Forçando o Rearranjo das Partículas

Enquanto o calor amolece o material, a pressão axial aplicada (por exemplo, 30 MPa) fornece a energia cinética necessária para o movimento.

A pressão força as partículas rígidas de SiC a deslizarem umas sobre as outras e a se empacotarem firmemente. Isso acelera o rearranjo das partículas, um processo que seria incrivelmente lento ou incompleto apenas com energia térmica.

Impulsionando o Transporte de Massa

A pressão externa espreme ativamente a fase líquida formada pelos aditivos para os vazios intersticiais entre as partículas.

Este mecanismo atua como uma bomba hidráulica em nível microscópico. Preenche as lacunas que ocorrem naturalmente entre partículas irregulares, reduzindo drasticamente a porosidade.

Melhorando o Contato e a Difusão

A pressão quebra fisicamente as barreiras de difusão.

Ao forçar o contato íntimo entre as partículas, o processo encurta a distância de difusão para os átomos. Isso facilita a ligação rápida e a densificação, efetivamente "fechando" a estrutura do material.

O Papel Crítico do Vácuo

Protegendo a Química

O ambiente de vácuo não é passivo; é um escudo químico.

Ele impede a oxidação das partículas de SiC (que formariam uma camada de impureza de sílica) e protege os componentes do molde de grafite de queimarem em altas temperaturas.

Desgaseificação para Densidade

As condições de vácuo diminuem o ponto de ebulição dos voláteis presos.

Isso permite que os gases presos no compactado em pó ou dissolvidos na rede escapem facilmente. A remoção desses gases impede a formação de poros pressurizados que, de outra forma, inibiriam a densificação.

Entendendo as Compensações

Limitações Geométricas

A prensagem a quente aplica pressão uniaxial (de uma direção).

Isso limita o processo a formas relativamente simples, como placas, discos ou cilindros. Geometrias complexas com rebaixos ou canais internos geralmente não são viáveis com este método.

Rendimento vs. Desempenho

Este é tipicamente um processo em batelada, não contínuo.

Embora produza propriedades de material superiores, os tempos de ciclo são mais longos e o volume de produção é menor em comparação com a sinterização sem pressão. Você está trocando velocidade de fabricação por desempenho do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se esta tecnologia se alinha com os requisitos do seu projeto, considere o seguinte:

- Se o seu foco principal é a densidade e a resistência mecânica máximas: Confie na prensagem a quente a vácuo, pois a densificação assistida por pressão elimina virtualmente toda a porosidade e falhas.

- Se o seu foco principal é a geometria complexa do componente: Considere a Prensagem Isostática a Quente (HIP) ou a sinterização sem pressão, pois a prensagem a quente uniaxial é limitada a formas simples.

- Se o seu foco principal é a pureza do material: Certifique-se de que o sistema de vácuo seja capaz de níveis de alto vácuo para evitar a formação de camadas de óxido que degradam a ligação interfacial.

Em resumo, a prensagem a quente a vácuo utiliza pressão para finalizar mecanicamente o que a temperatura inicia quimicamente, garantindo que as cerâmicas de SiC atinjam seus limites teóricos de densidade e resistência.

Tabela Resumo:

| Parâmetro | Papel na Densificação | Benefício Chave |

|---|---|---|

| Alta Temperatura | Ativa a sinterização por fase líquida e amolece as partículas | Facilita o transporte de massa e a deformação |

| Pressão Uniaxial | Força o rearranjo das partículas e preenche os vazios intersticiais | Alcança densidade quase teórica em temperaturas mais baixas |

| Ambiente de Vácuo | Previne a oxidação e remove gases presos | Garante a pureza do material e previne a formação de poros |

| Aditivos de Sinterização | Cria uma fase líquida de revestimento | Reduz a energia de ativação necessária para a ligação |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial das cerâmicas de SiC com a tecnologia térmica avançada da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Prensagem a Quente a Vácuo, Mufla, Tubo, Rotativo e CVD, todos personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Se você precisa de resistência mecânica máxima ou pureza de material especializada, nossos fornos de alta temperatura fornecem o controle de precisão necessário para resultados superiores.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir os requisitos do seu projeto e descobrir a vantagem KINTEK.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que a tecnologia de prensa a vácuo é indispensável na metalurgia moderna? Desbloqueie Precisão e Qualidade na Conformação de Metais

- Qual é o papel de uma matriz de grafite de alta resistência na sinterização de cerâmicas de SiC em prensa a quente a vácuo? Funções Essenciais

- Por que a camada superficial de amostras de liga de titânio deve ser removida por retificação? Garanta alta resistência após prensagem a vácuo a quente

- Como um sistema de controle de pressão de precisão auxilia na formação de materiais durante a ligação eutética?

- Como os equipamentos FAST em escala industrial abordam os desafios de produção? Amplie suas capacidades de sinterização

- Qual papel um tubo de vidro de quartzo selado desempenha na sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio Sem Óxido

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Como a prensagem a quente a vácuo se compara à brasagem a vácuo e à sinterização? Escolha o Processo Certo para Seus Materiais