A sinterização reativa de ligas de Rutênio-Titânio (RuTi) depende de um ambiente de alto vácuo principalmente para neutralizar a extrema volatilidade química do Titânio em altas temperaturas. Sem este vácuo, o componente de Titânio oxidaria e reagiria rapidamente com os gases atmosféricos, destruindo a integridade da liga, enquanto os gases intersticiais aprisionados impediriam fisicamente que as partículas de pó se fundissem em um material sólido e denso.

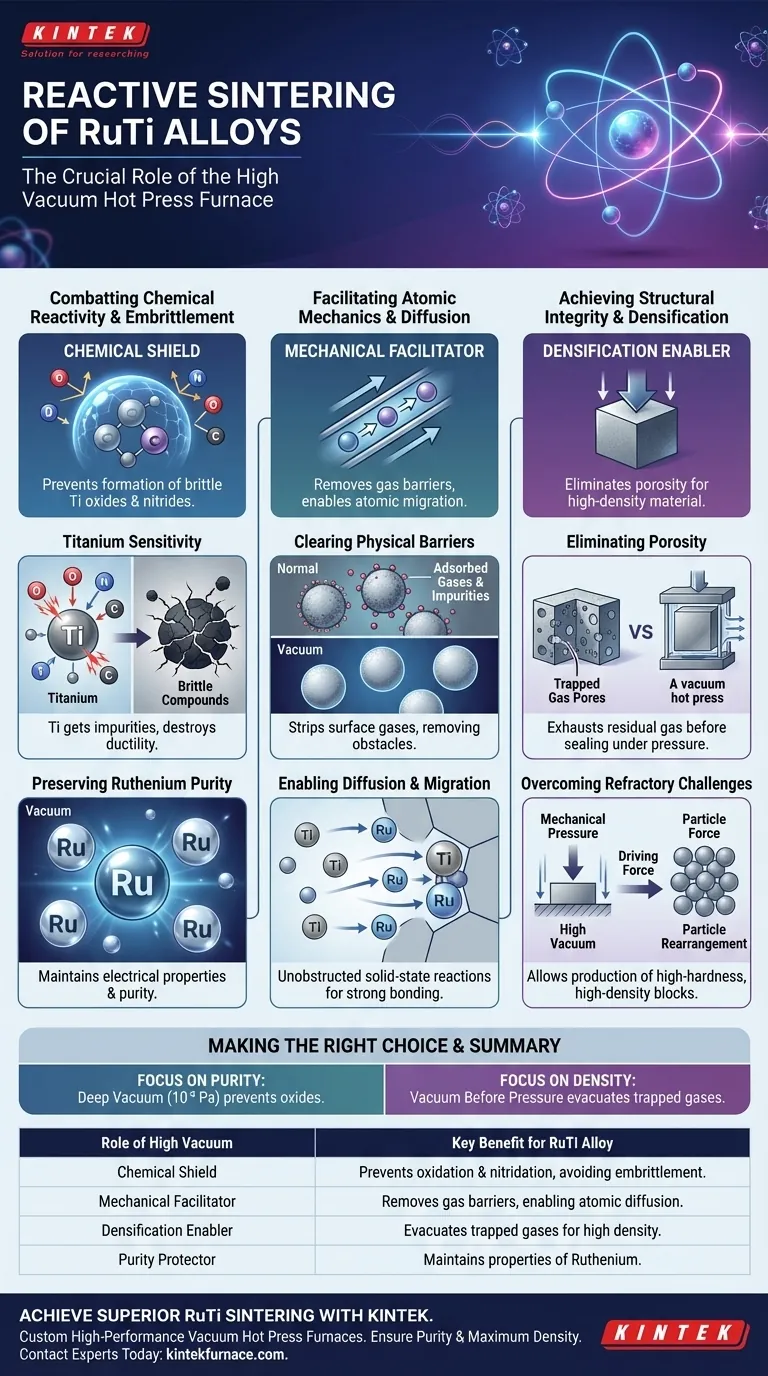

Insight Principal O sucesso na sinterização de RuTi não se trata apenas de aplicar calor; trata-se de criar um ambiente pristino onde a migração atômica possa ocorrer sem interferência. O alto vácuo serve a um duplo propósito: atua como um escudo químico contra a fragilização causada por impurezas e um facilitador mecânico que remove barreiras de gás para garantir a ligação de grãos de alta densidade.

Combatendo a Reatividade Química

A Sensibilidade do Titânio

O Titânio (Ti) é o principal impulsionador da necessidade de alto vácuo (por exemplo, $10^{-3}$ Pa a $5 \times 10^{-2}$ Pa). O Ti é um elemento extremamente ativo que atua como um "sequestrador" de impurezas em altas temperaturas.

Sem vácuo, o Ti reage agressivamente com Oxigênio, Nitrogênio e Carbono presentes no ar. Essa reação forma compostos quebradiços — como óxidos e nitretos — em vez dos compostos intermetálicos RuTi desejados.

Preservando a Pureza do Rutênio

Embora o Titânio seja o componente mais sensível, o vácuo também protege o Rutênio (Ru) metálico. Prevenir a oxidação do Ru é essencial para manter as propriedades elétricas e a pureza química da liga final.

Prevenindo a Fragilização

A intrusão de elementos intersticiais como Oxigênio e Nitrogênio destrói a ductilidade da liga. Isolando as matérias-primas desses gases atmosféricos, o forno a vácuo minimiza a contaminação. Isso garante que o material final retenha as propriedades mecânicas necessárias, evitando a formação de inclusões quebradiças que levam à falha estrutural.

Facilitando a Mecânica Atômica

Limpando Barreiras Físicas

Antes do início da sinterização, as partículas de pó geralmente possuem camadas de gases adsorvidos e impurezas voláteis em suas superfícies. Essas camadas atuam como barreiras físicas entre as partículas de Ru e Ti.

O ambiente de alto vácuo remove efetivamente esses gases adsorvidos. Ao "limpar" a superfície dos pós, o vácuo remove os obstáculos que, de outra forma, bloqueariam o contato atômico.

Permitindo Difusão e Migração

A sinterização depende do movimento de átomos através das fronteiras das partículas para se ligarem (difusão atômica). Uma vez que os obstáculos gasosos são removidos, a barreira para essa migração é reduzida.

Isso permite reações não obstruídas em estado sólido entre o Rutênio e o Titânio. O resultado é a geração pura de fases RuTi e uma ligação forte e integral nas fronteiras de grão.

Alcançando Integridade Estrutural

Eliminando Porosidade

Um grande desafio na sinterização é a "densificação" — transformar pó solto em um bloco sólido. Se o gás permanecer aprisionado entre as partículas durante o aquecimento, ele cria poros fechados, resultando em um material esponjoso e de baixa densidade.

A Prensa a Quente a Vácuo exaure esse gás residual antes que o material se feche. Isso permite que a pressão mecânica externa compacte totalmente o material, aumentando a densidade final do bloco de liga.

Superando Desafios Refratários

As ligas RuTi são refratárias (resistentes ao calor) e difíceis de densificar por métodos convencionais. A combinação de alto vácuo e pressão mecânica cria a força motriz necessária para superar a tensão superficial.

Isso promove o rearranjo das partículas e a deformação plástica, permitindo a produção de blocos de alta dureza e alta densidade que seriam impossíveis de criar em um forno atmosférico.

Compreendendo as Restrições

Complexidade e Custo do Processo

Embora o alto vácuo seja necessário para a qualidade, ele introduz uma sobrecarga operacional significativa. Alcançar e manter níveis de vácuo como $10^{-3}$ Pa requer sistemas de bombeamento sofisticados e integridade de vedação impecável, aumentando o custo de produção em comparação com métodos de sinterização não reativa.

O Risco de Volatilização

Há um equilíbrio delicado na sinterização a vácuo. Embora o objetivo seja remover impurezas, um vácuo excessivamente alto combinado com calor extremo pode teoricamente arriscar a volatilização de componentes específicos da liga se não for precisamente controlado. No entanto, para RuTi, a prioridade permanece a remoção agressiva de oxigênio para evitar a falha total do lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização, alinhe seus parâmetros operacionais com seus alvos de qualidade específicos:

- Se seu foco principal é Pureza Química: Priorize a manutenção de um vácuo profundo (faixa de $10^{-3}$ Pa) durante toda a rampa de aquecimento para prevenir estritamente a formação de óxidos e nitretos quebradiços de Titânio.

- Se seu foco principal é Densidade Mecânica: Garanta que o vácuo esteja totalmente estabelecido antes de aplicar a pressão mecânica de pico para garantir que todos os gases intersticiais sejam evacuados, prevenindo a porosidade aprisionada.

Resumo: O alto vácuo em um forno de prensa a quente não é apenas uma precaução; é o facilitador fundamental que permite que o Titânio reativo se ligue ao Rutênio em vez de reagir com a atmosfera.

Tabela Resumo:

| Papel do Alto Vácuo | Benefício Chave para Liga RuTi |

|---|---|

| Escudo Químico | Previne a oxidação e nitretação do Titânio, evitando a fragilização. |

| Facilitador Mecânico | Remove barreiras de gás, permitindo a difusão atômica e a forte ligação de grãos. |

| Facilitador de Densificação | Evacua gases aprisionados para eliminar a porosidade sob pressão para alta densidade. |

| Protetor de Pureza | Mantém as propriedades químicas e elétricas do Rutênio. |

Alcance Sinterização Superior de Liga RuTi com KINTEK

Lutando contra oxidação, porosidade ou resultados inconsistentes na sua síntese de materiais de alta temperatura? O ambiente preciso de alto vácuo é a chave para o sucesso.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de prensa a quente a vácuo de alto desempenho. Nossos fornos de alta temperatura de laboratório são todos personalizáveis para necessidades únicas, como sinterização reativa de ligas sensíveis.

Deixe-nos ajudá-lo a garantir a pureza química e alcançar a densidade máxima em seus materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel de um forno a vácuo na síntese em fase sólida de TiC/Cu? Domine a Engenharia de Materiais de Alta Pureza

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima