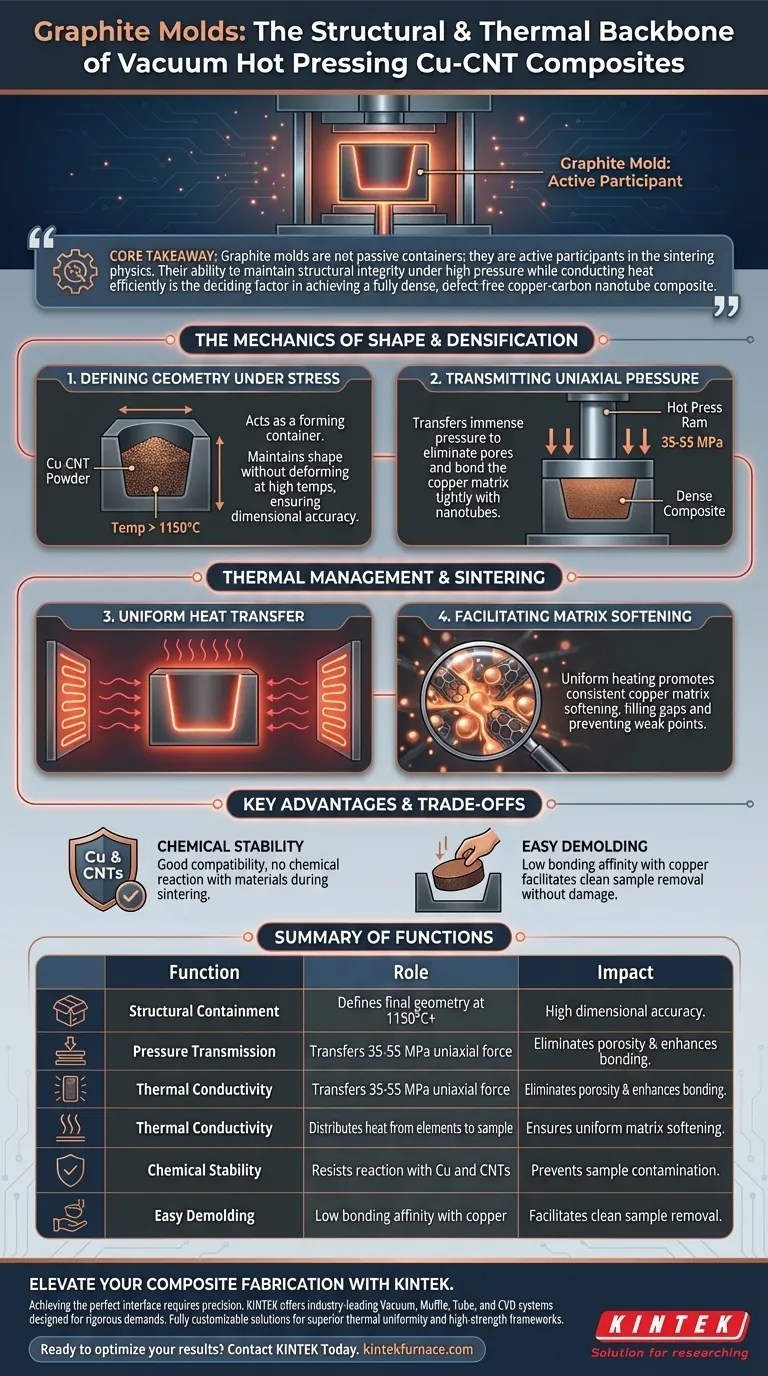

Os moldes de grafite são a espinha dorsal estrutural e térmica do processo de prensagem a quente a vácuo. Eles servem simultaneamente como um recipiente de alta resistência para definir a forma do compósito, um mecanismo para transmitir imensa pressão uniaxial e um condutor para distribuição uniforme de calor, garantindo que o compósito de cobre-nanotubo de carbono atinja a densidade e a ligação necessárias.

Ponto Principal Os moldes de grafite não são recipientes passivos; são participantes ativos na física da sinterização. Sua capacidade de manter a integridade estrutural sob alta pressão enquanto conduz calor eficientemente é o fator decisivo para alcançar um compósito de cobre-nanotubo de carbono totalmente denso e livre de defeitos.

A Mecânica da Forma e da Densificação

Para entender o papel do molde, você deve olhar além de sua função como um vaso. Ele atua como a ferramenta primária para traduzir força mecânica em densidade física.

Definindo a Geometria Sob Tensão

A função mais imediata do molde de grafite é atuar como um recipiente de conformação. Ele contém o pó solto do compósito em uma configuração específica para definir as dimensões e a forma finais do material.

Crucialmente, ele deve manter essa forma sem deformar quando submetido a altas temperaturas (frequentemente excedendo 1150°C). Se o molde empenar, o componente final perde sua precisão dimensional.

Transmitindo Pressão Uniaxial

O molde serve como um meio de transmissão de força. Ele transfere a pressão hidráulica externa do pistão da prensa a quente diretamente para a amostra de pó.

Esta não é uma carga trivial; o molde deve suportar e transmitir pressões frequentemente variando de 35 a 55 MPa. Essa pressão é essencial para eliminar poros e forçar a matriz de cobre a se ligar firmemente aos nanotubos de carbono.

Gerenciamento Térmico e Sinterização

A qualidade da interface cobre-nanotubo de carbono depende fortemente do controle de temperatura. O grafite é selecionado especificamente por suas propriedades térmicas neste ambiente.

Transferência Uniforme de Calor

O grafite possui excelente condutividade térmica. Isso permite que o molde transfira calor rápida e uniformemente dos elementos de aquecimento para a amostra de pó dentro.

Facilitando o Amaciamento da Matriz

O aquecimento uniforme garante que a matriz de cobre amacie consistentemente em todo o volume da amostra. Isso promove o preenchimento uniforme das lacunas entre os nanotubos de carbono e o cobre, prevenindo pontos fracos estruturais no compósito final.

Entendendo os Compromissos

Embora o grafite seja o padrão para este processo, entender sua interação com os materiais específicos envolvidos é vital para o sucesso do processo.

Estabilidade Química e Desmoldagem

Em altas temperaturas, muitos materiais de moldes reagiriam quimicamente com o cobre ou os nanotubos de carbono, arruinando a amostra. O grafite exibe boa compatibilidade química com esses materiais, permanecendo estável durante o processo de sinterização.

A Vantagem da Desmoldagem

Como o grafite não se liga facilmente à matriz de cobre, ele facilita o processo de desmoldagem. Uma vez concluída a sinterização, a amostra pode ser removida limpa sem danificar a superfície do compósito ou o próprio molde.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um sistema de prensagem a quente a vácuo para compósitos de cobre-nanotubo de carbono, priorize as especificações do seu molde com base em seus alvos de qualidade específicos.

- Se seu foco principal é Densidade Máxima: Certifique-se de que a classe de grafite escolhida tenha alta resistência à compressão para suportar pressões superiores a 50 MPa sem fratura.

- Se seu foco principal é Homogeneidade Microestrutural: Priorize grafite com alta condutividade térmica para garantir que a matriz de cobre amacie uniformemente em toda a geometria da amostra.

Os moldes de grafite preenchem a lacuna entre o pó solto e um compósito sólido e de alto desempenho, equilibrando o fluxo térmico com estabilidade mecânica extrema.

Tabela Resumo:

| Função | Papel no Processo | Impacto no Compósito |

|---|---|---|

| Contenção Estrutural | Define a geometria final a 1150°C+ | Alta precisão dimensional |

| Transmissão de Pressão | Transfere força uniaxial de 35-55 MPa | Elimina porosidade e melhora a ligação |

| Condutividade Térmica | Distribui calor dos elementos para a amostra | Garante amaciamento uniforme da matriz |

| Estabilidade Química | Resiste à reação com Cu e CNTs | Previne contaminação da amostra |

| Fácil Desmoldagem | Baixa afinidade de ligação com cobre | Facilita a remoção limpa da amostra |

Eleve a Fabricação do Seu Compósito com a KINTEK

Alcançar a interface perfeita de cobre-nanotubo de carbono requer ambientes térmicos projetados com precisão. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas a Vácuo, Mufla, Tubo e CVD, projetados especificamente para lidar com as rigorosas demandas de pressão e temperatura da sinterização de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Se você precisa de uniformidade térmica superior para homogeneidade microestrutural ou estruturas de alta resistência para densificação máxima, nossa equipe está pronta para ajudar.

Pronto para otimizar seus resultados de prensagem a quente a vácuo?

Entre em contato com a KINTEK hoje mesmo para uma consulta profissional

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a Prensagem a Quente a Vácuo (VHP) se compara à CVD para cerâmicas de ZnS? Desbloqueie Resistência e Eficiência Superiores

- Por que os materiais do molde em sistemas FAST/SPS devem possuir alta resistência mecânica? Garantindo Segurança e Precisão

- O que é prensagem a quente e o que ela envolve? Desbloqueie Densidade e Resistência Superiores do Material

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- Qual é a principal função de um forno de prensagem a vácuo? Guia especializado para a preparação de compósitos AlMgTi

- Por que as prensas a vácuo são consideradas ferramentas versáteis em várias indústrias? Obtenha Laminação e Formação Perfeitas

- Que vantagens a tecnologia de prensa a vácuo oferece nos processos de conformação de metais? Obtenha Precisão e Eficiência na Conformação de Metais