Um forno de prensagem a quente equipado com um sistema de vácuo é essencial para a sinterização de revestimentos de ligas de alta entropia (HEA) porque cria um ambiente prístino que previne a degradação química enquanto aplica força mecânica. Ao reduzir significativamente a pressão parcial de oxigênio, o sistema elimina o risco de oxidação e remove gases aprisionados, permitindo que elementos quimicamente ativos se liguem metalurgicamente em vez de reagir com impurezas atmosféricas.

Ponto Principal Alcançar as propriedades mecânicas superiores das ligas de alta entropia requer mais do que apenas calor; requer pureza química absoluta. O forno de prensagem a quente a vácuo atua como uma câmara de dupla força, aplicando energia térmica e mecânica para promover a difusão atômica enquanto, simultaneamente, remove contaminantes para garantir um material denso, livre de trincas e resistente à corrosão.

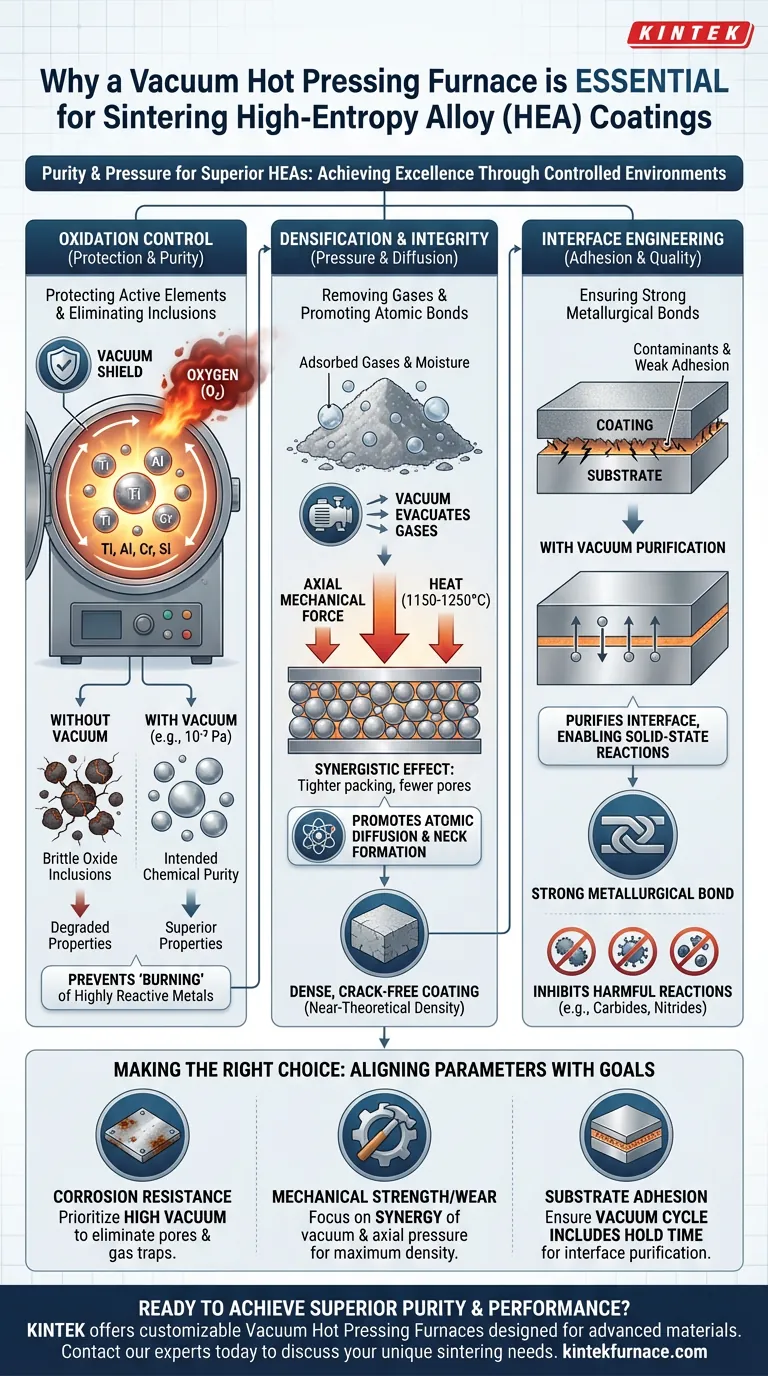

O Papel Crítico do Controle de Oxidação

Protegendo Elementos Altamente Ativos

Ligas de alta entropia frequentemente contêm elementos quimicamente ativos como Titânio (Ti), Alumínio (Al), Cromo (Cr) e Silício (Si). Esses metais são altamente reativos com o oxigênio, especialmente nas temperaturas elevadas necessárias para a sinterização (frequentemente entre 1150°C e 1250°C).

Sem vácuo, esses elementos oxidariam rapidamente. Um sistema de vácuo isola efetivamente o material do ar, prevenindo a "queima" ou oxidação desses pós durante o processo de aquecimento.

Eliminando Inclusões de Óxido

A presença de oxigênio cria inclusões de óxido frágeis dentro da matriz da liga. Essas inclusões atuam como pontos de concentração de tensão, o que pode degradar severamente as propriedades mecânicas do revestimento.

Ao manter um alto vácuo (por exemplo, 10⁻³ Pa ou melhor), o forno impede a formação desses óxidos. Isso garante que o revestimento final retenha a pureza química pretendida e evite o empenamento frequentemente causado pelo excesso de teor de oxigênio.

Densificação e Integridade Estrutural

Removendo Gases Adsorvidos

Pós metálicos naturalmente adsorvem gases e umidade em suas superfícies e dentro dos espaços entre as partículas. Se esses gases não forem removidos durante a sinterização, eles ficam aprisionados, resultando em um revestimento poroso e de baixa densidade.

O ambiente de vácuo evacua ativamente gases dos interstícios e superfícies do pó. Isso permite um empacotamento mais apertado das partículas de pó, o que é um pré-requisito para alcançar densidade próxima da teórica no corpo sinterizado final.

Promovendo a Difusão Atômica

A sinterização depende da difusão de átomos através das fronteiras das partículas para formar "pescoços". O forno de prensagem a quente a vácuo utiliza um efeito sinérgico de calor e força axial.

O vácuo purifica as interfaces das partículas, removendo barreiras à difusão. Simultaneamente, a pressão mecânica une as partículas. Essa combinação promove a densificação rápida, resultando em um revestimento livre de trincas e poros.

Engenharia de Interface e Ligação

Garantindo a Ligação Metalúrgica

Para que um revestimento seja eficaz, ele deve aderir perfeitamente ao substrato. Contaminantes na interface podem levar à delaminação ou adesão fraca.

O ambiente de vácuo purifica a interface do material, garantindo reações eficazes em estado sólido entre os elementos. Isso facilita a formação de uma forte ligação metalúrgica entre o revestimento e o substrato, melhorando significativamente a qualidade interfacial.

Inibindo Reações Prejudiciais

Em certos sistemas de ligas, a presença de ar pode levar à nitretação ou à formação de carbonetos indesejados (como carboneto de alumínio em matrizes específicas). Esses produtos de reação interfacial podem ser prejudiciais ao desempenho do material.

Uma atmosfera de vácuo controlada inibe a formação excessiva dessas fases prejudiciais. Esse controle é decisivo para melhorar tanto a densidade do material quanto a qualidade da ligação interfacial.

Compreendendo os Compromissos

O Risco de Vácuo Insuficiente

Embora os sistemas de vácuo sejam poderosos, eles exigem controle preciso. Se o nível de vácuo for insuficiente (por exemplo, não atingindo 10⁻³ Pa para ligas altamente sensíveis como Ti-Al-Nb), os benefícios protetores são perdidos.

A oxidação parcial ainda pode ocorrer, levando ao empenamento do material. Mesmo uma pequena quantidade de oxigênio residual pode comprometer a ductilidade e a resistência à fadiga da liga, tornando o design de alta entropia inútil.

Complexidade Operacional

A prensagem a quente a vácuo é inerentemente mais complexa do que a sinterização atmosférica. Ela requer o gerenciamento não apenas de temperatura e pressão, mas também a manutenção de uma vedação rigorosa e limiares de pressão específicos (como 0,133 Pa para sistemas Cr-Si).

Isso adiciona variáveis ao processo de fabricação. Uma falha na vedação de vácuo ou no sistema de bomba durante o ciclo de aquecimento pode resultar na perda total do lote devido à rápida oxidação da superfície do pó.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de seus revestimentos de ligas de alta entropia, alinhe seus parâmetros de sinterização com seus alvos de desempenho específicos:

- Se seu foco principal é Resistência à Corrosão: Priorize altos níveis de vácuo para eliminar poros e gases adsorvidos, pois esses defeitos atuam como locais de iniciação para a corrosão.

- Se seu foco principal é Resistência Mecânica/Desgaste: Concentre-se na sinergia do vácuo e da pressão axial para garantir densidade máxima e a eliminação de inclusões de óxido frágeis.

- Se seu foco principal é Adesão ao Substrato: Certifique-se de que o ciclo de vácuo inclua um tempo de permanência que permita a purificação completa da interface para garantir a ligação metalúrgica.

O forno de prensagem a quente a vácuo não é apenas um aquecedor; é uma ferramenta de purificação que permite a engenharia em nível atômico necessária para revestimentos de ligas de alto desempenho.

Tabela Resumo:

| Benefício Chave | Papel da Prensagem a Quente a Vácuo |

|---|---|

| Controle de Oxidação | Previne a reação de elementos ativos (Ti, Al, Cr) com oxigênio, eliminando inclusões de óxido frágeis. |

| Densificação | Evacua gases aprisionados do pó, promovendo difusão atômica e densidade próxima da teórica sob pressão. |

| Ligação de Interface | Purifica a interface revestimento-substrato, permitindo ligações metalúrgicas fortes e prevenindo delaminação. |

| Meta de Desempenho | Foco Recomendado |

| Resistência à Corrosão | Priorize altos níveis de vácuo para eliminar poros e armadilhas de gás. |

| Resistência Mecânica/Desgaste | Concentre-se na sinergia do vácuo e da pressão axial para densidade máxima. |

| Adesão ao Substrato | Certifique-se de que o ciclo de vácuo inclua tempo de permanência para purificação da interface. |

Pronto para alcançar a pureza e o desempenho superiores de seus revestimentos de ligas de alta entropia?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tubulares, Rotativos, a Vácuo e CVD personalizáveis, incluindo fornos especializados de prensagem a quente a vácuo projetados para as demandas precisas de materiais avançados como HEAs. Nossas soluções garantem o controle crítico sobre oxidação, densificação e ligação que sua pesquisa e produção exigem.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos adaptar um sistema de forno às suas necessidades exclusivas de sinterização e metas de desempenho.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o grafite isostático é o material mais comum para moldes SPS? Desbloqueie a precisão de sinterização de alto desempenho

- Quais são os diferentes métodos de pressurização usados na prensagem a quente a vácuo? Escolha Uniaxial vs. HIP para o seu laboratório

- Quais problemas específicos a pressão uniaxial resolve durante a sinterização de Cu/rGO? Alcançar Condutividade e Densidade Máximas

- Como um forno de sinterização por prensagem a quente a vácuo densifica cerâmicas de SiC? Alcance Densidade Quase Teórica com KINTEK

- Como a pressão axial aplicada por um forno de sinterização de prensagem a vácuo contribui para a densificação do material?

- Qual é a função principal do ambiente de vácuo em um forno de prensa a quente a vácuo durante a sinterização de compósitos de grafite em flocos/cobre? Garante Alta Condutividade Térmica de Alto Desempenho

- Qual papel a prensagem a quente desempenha na ciência dos materiais? Alcançar Peças de Alta Densidade e Complexas de Forma Eficiente

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida