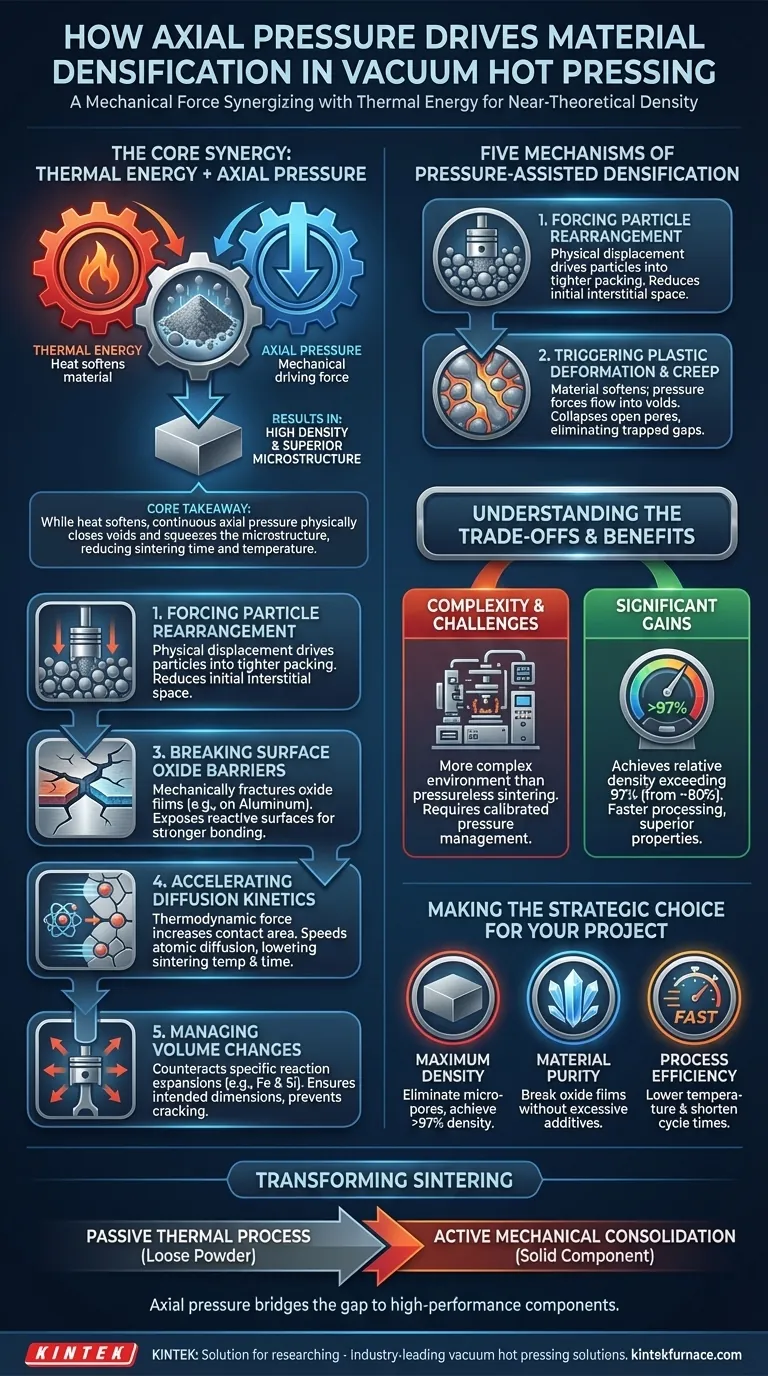

A pressão axial aplicada por um forno de prensagem a vácuo atua como uma força motriz mecânica que trabalha em sinergia com a energia térmica para densificar materiais. Ao forçar fisicamente as partículas do pó umas contra as outras, essa pressão acelera o rearranjo das partículas e desencadeia a deformação plástica, permitindo que o material atinja níveis de densidade próximos aos teóricos, o que muitas vezes é impossível apenas com calor.

Ponto Principal Enquanto o calor amolece o material, é a pressão axial contínua que fecha fisicamente os vazios e supera a resistência natural à ligação. Essa energia mecânica "espreme" efetivamente a microestrutura para um estado denso, quebrando barreiras superficiais e reduzindo o tempo e a temperatura necessários para uma sinterização bem-sucedida.

Mecanismos de Densificação Assistida por Pressão

Forçando o Rearranjo de Partículas

A principal contribuição da pressão axial é o deslocamento físico imediato das partículas do pó. Ao contrário da sinterização sem pressão, onde as partículas se acomodam naturalmente, a força aplicada impulsiona mecanicamente as partículas para uma configuração de empacotamento mais apertada.

Esse rearranjo reduz o volume do espaço intersticial entre as partículas antes mesmo que a ligação comece. Ele fornece o contato inicial necessário para iniciar o processo de densificação de forma eficiente.

Desencadeando Deformação Plástica e Fluência

À medida que a temperatura aumenta, o material amolece; a pressão aplicada força então as partículas a sofrerem deformação plástica. Esse mecanismo faz com que o material flua para os vazios restantes, preenchendo efetivamente as lacunas entre as partículas.

Esse processo, frequentemente descrito como fluxo plástico ou fluência, leva ao colapso de poros abertos. Ele garante que os vazios sejam eliminados em vez de simplesmente ficarem presos dentro do material, o que é um problema comum na sinterização sem pressão.

Rompendo Barreiras de Óxido Superficial

Uma função crítica, muitas vezes negligenciada, da pressão axial é sua capacidade de fraturar camadas superficiais. Conforme descrito na referência primária sobre ligas de alumínio, a pressão efetivamente rompe filmes de óxido que se formam naturalmente nas superfícies das partículas.

Esses filmes de óxido frequentemente atuam como barreiras à difusão. Ao rompê-los mecanicamente, o forno expõe superfícies limpas e reativas, permitindo o contato direto partícula a partícula e uma ligação mais forte.

Acelerando a Cinética de Difusão

A pressão fornece uma força motriz termodinâmica adicional que supera a resistência à difusão. Ao aproximar os átomos e aumentar a área de contato, o sistema facilita uma difusão atômica mais rápida através das fronteiras de grão.

Essa difusão acelerada reduz significativamente a temperatura e o tempo de sinterização necessários para atingir a densidade total. Ela permite uma consolidação rápida, prevenindo o crescimento de grão que frequentemente ocorre durante ciclos de aquecimento prolongados.

Compreendendo os Compromissos

Complexidade vs. Ganhos de Densidade

A adição de pressão mecânica cria um ambiente de processamento mais complexo em comparação com a sinterização sem pressão padrão. No entanto, o compromisso resulta em um desempenho significativamente maior; por exemplo, aumentando a densidade relativa de ~80% para exceder 97% em materiais superduros.

Gerenciando Mudanças de Volume

A pressão aplicada deve ser cuidadosamente calibrada para neutralizar reações específicas. Em certas reações de síntese (como Fe e Si), ocorre expansão de volume. A pressão axial externa neutraliza efetivamente essa expansão, garantindo que o produto final mantenha suas dimensões e dureza pretendidas, em vez de inchar ou rachar.

Fazendo a Escolha Certa para o Seu Projeto

A aplicação de prensagem a vácuo é uma escolha estratégica dependente dos requisitos do seu material.

- Se o seu foco principal é Densidade Máxima: Confie na pressão axial para eliminar microporos e vazios fechados, atingindo densidades relativas superiores a 97% e reduzindo drasticamente a porosidade.

- Se o seu foco principal é Pureza do Material: Utilize a pressão para romper filmes de óxido em ligas difíceis (como Alumínio), garantindo a ligação direta sem a necessidade de fluxo ou aditivos excessivos.

- Se o seu foco principal é Eficiência do Processo: Aproveite o mecanismo assistido por pressão para reduzir a temperatura de sinterização necessária e encurtar os tempos de ciclo, preservando a microestrutura da exposição excessiva ao calor.

Em última análise, a pressão axial transforma a sinterização de um processo térmico passivo em uma consolidação mecânica ativa, preenchendo a lacuna entre o pó solto e um componente sólido de alto desempenho.

Tabela Resumo:

| Mecanismo | Papel na Densificação | Benefício Chave |

|---|---|---|

| Rearranjo de Partículas | Deslocamento físico do pó | Elimina lacunas intersticiais iniciais |

| Deformação Plástica | Fluxo de material para os vazios restantes | Colapsa poros abertos à medida que o material amolece |

| Ruptura de Filmes Superficiais | Rompe camadas de óxido nas partículas | Expõe superfícies limpas para ligação direta |

| Cinética de Difusão | Aumenta a área de contato e o fluxo atômico | Reduz o tempo e a temperatura de sinterização necessários |

| Gerenciamento de Volume | Neutraliza a expansão da síntese | Previne rachaduras e mantém as dimensões |

Maximize a Densidade do Material com a Expertise da KINTEK

Alcance densidade próxima à teórica e microestrutura superior para suas aplicações mais exigentes. A KINTEK fornece soluções de prensagem a vácuo líderes do setor, apoiadas por P&D especializado e fabricação de precisão. Se você precisa de Sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos únicos de sinterização.

Pronto para transformar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente na cerâmica compósita Y2O3-YAM? Alcançar 100% de Densidade e Controlar Grãos

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho de Ligas de Alta Entropia

- Como a aplicação de pressão mecânica contribui para a formação de TiAl/Ti6Al4V por prensagem a vácuo a quente? Análise de Especialista

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Qual é a principal função do ambiente de vácuo em um forno de prensa a quente a vácuo durante o processamento de ligas de titânio? Prevenir a fragilização para obter ductilidade superior

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo na consolidação de compósitos Cu/rGO? Alcançar densidade próxima da teórica e desempenho superior

- Qual função um forno de prensagem a quente a vácuo desempenha na densificação de ligas de Nb-22.5Cr-5Si? Obtenha Densidade Total e Pureza para Ligas Refratárias

- Por que a pressão da prensa a quente a vácuo deve ser ajustada para o espaçamento das fibras de SiC? Otimizar Compósitos de Matriz de Titânio