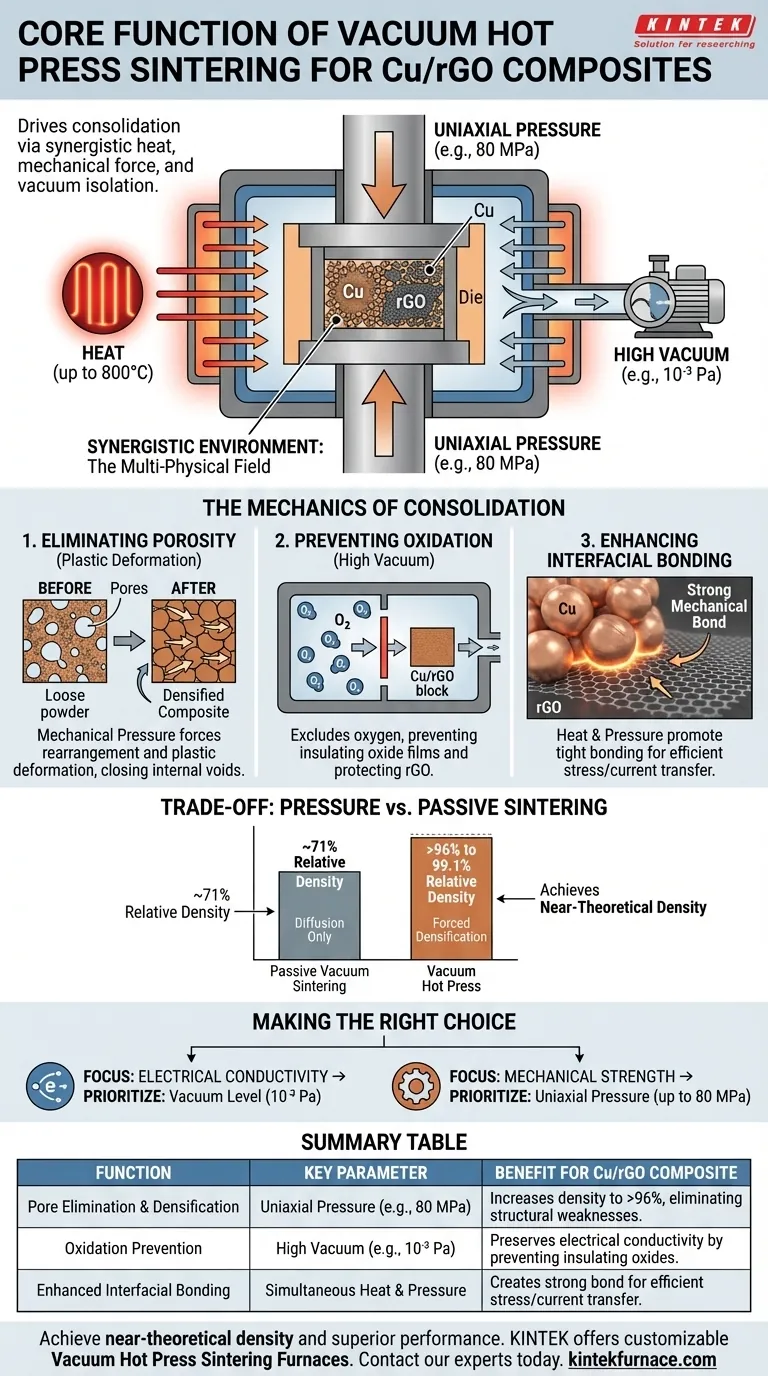

A função principal de um forno de sinterização por prensagem a quente a vácuo é impulsionar a consolidação de Cobre (Cu) e Óxido de Grafeno Reduzido (rGO) através da criação de um ambiente sinérgico de calor, força mecânica e isolamento a vácuo.

Facilita a ligação apertada da matriz de cobre com o rGO através da aplicação de pressão uniaxial contínua (por exemplo, 80 MPa) a altas temperaturas (até 800°C). Este processo força fisicamente a eliminação de poros internos, enquanto o alto vácuo (por exemplo, 10^-3 Pa) impede a oxidação que, de outra forma, comprometeria as propriedades elétricas e mecânicas do material.

Ponto Principal Alcançar alto desempenho em compósitos Cu/rGO requer mais do que apenas calor; requer densificação forçada em um ambiente protegido. A prensa a quente a vácuo atua como um "campo multifísico", utilizando pressão mecânica para esmagar vazios e vácuo para preservar a pureza química, garantindo que o compósito atinja densidade próxima da teórica e condutividade elétrica superior.

A Mecânica da Consolidação

Para entender por que este equipamento é essencial, devemos examinar os mecanismos específicos que emprega para superar as limitações naturais do cobre e do grafeno.

Eliminação de Porosidade por Deformação Plástica

A sinterização padrão depende da difusão atômica para ligar as partículas, o que muitas vezes deixa vazios.

A prensa a quente a vácuo introduz pressão mecânica (frequentemente entre 30 MPa e 80 MPa) diretamente durante a fase de aquecimento.

Esta pressão força as partículas de pó de cobre a sofrerem rearranjo e deformação plástica. O metal flui para as lacunas entre as partículas, fechando efetivamente os poros internos que a difusão sozinha não consegue preencher.

Prevenção da Oxidação com Alto Vácuo

O cobre é altamente suscetível à oxidação em temperaturas de sinterização, formando filmes de óxido de cobre que atuam como isolantes elétricos.

O forno mantém um ambiente de alto vácuo (tipicamente em torno de 10^-3 Pa).

Isso exclui efetivamente o oxigênio do sistema, impedindo que a superfície do cobre oxide e protegendo o rGO contra a degradação. Isso é crucial para manter a alta condutividade elétrica inerente a ambos os materiais.

Melhora da Ligação Interfacial

O objetivo final é uma interface forte entre a matriz metálica e o reforço.

A ação dupla de calor e pressão promove uma ligação mecânica forte entre o cobre e as folhas de rGO.

Ao remover as lacunas físicas (vazios) e as barreiras químicas (camadas de óxido), o forno garante que a tensão e a corrente elétrica possam ser transferidas eficientemente através da fronteira Cu/rGO.

Entendendo as Compensações: Pressão vs. Sinterização Passiva

É vital reconhecer por que este equipamento complexo é escolhido em vez de métodos mais simples.

A Lacuna de Densidade

A sinterização a vácuo sem pressão padrão depende unicamente da difusão atômica. Dados de referência indicam que este método pode atingir apenas densidades relativas de cerca de 71% em alguns sistemas compósitos.

Em contraste, a prensagem a quente a vácuo pode levar a densidade relativa para mais de 96% ou até mesmo 99,1%.

O Custo da Complexidade

A compensação para este desempenho é a complexidade do "campo multifísico".

Você está gerenciando temperatura, pressão e vácuo simultaneamente. O desalinhamento em qualquer um desses parâmetros — como aplicar pressão antes que o material tenha atingido a viscosidade correta (Região de Líquido Super-resfriado) — pode levar a defeitos em vez de densidade.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um processo de prensa a quente a vácuo para Cu/rGO, seus parâmetros operacionais específicos devem estar alinhados com os requisitos do seu uso final.

- Se o seu foco principal for Condutividade Elétrica: Priorize o nível de vácuo (10^-3 Pa) para impedir estritamente a formação de filmes isolantes de óxido de cobre e preservar a estrutura do rGO.

- Se o seu foco principal for Resistência Mecânica/Resistência ao Desgaste: Priorize a magnitude da pressão uniaxial (até 80 MPa) para maximizar a deformação plástica e eliminar vazios microscópicos que criam fraquezas estruturais.

Resumo: A prensa a quente a vácuo é a ferramenta definitiva para converter pó solto de Cu/rGO em uma pastilha sólida e de alto desempenho, forçando mecanicamente a densificação enquanto protege quimicamente os constituintes.

Tabela Resumo:

| Função | Parâmetro Chave | Benefício para o Compósito Cu/rGO |

|---|---|---|

| Eliminação de Poros e Densificação | Pressão Uniaxial (por exemplo, 80 MPa) | Aumenta a densidade relativa de ~71% para mais de 96%, eliminando fraquezas estruturais. |

| Prevenção de Oxidação | Alto Vácuo (por exemplo, 10⁻³ Pa) | Preserva a condutividade elétrica impedindo a formação de óxido de cobre isolante. |

| Melhora da Ligação Interfacial | Calor e Pressão Simultâneos | Cria uma forte ligação mecânica entre a matriz de Cu e o rGO para transferência eficiente de tensão/corrente. |

Pronto para alcançar densidade próxima da teórica e desempenho superior em seus compósitos avançados?

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama de Fornos de Sinterização por Prensagem a Quente a Vácuo personalizáveis, projetados para atender às demandas precisas de sua pesquisa em Cu/rGO ou outros materiais avançados. Nossos sistemas fornecem a combinação crítica de calor, pressão e isolamento a vácuo que você precisa para resultados inovadores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos adaptar uma solução para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Por que os fornos a vácuo são considerados importantes em várias indústrias? Desbloqueie o Desempenho Superior do Material