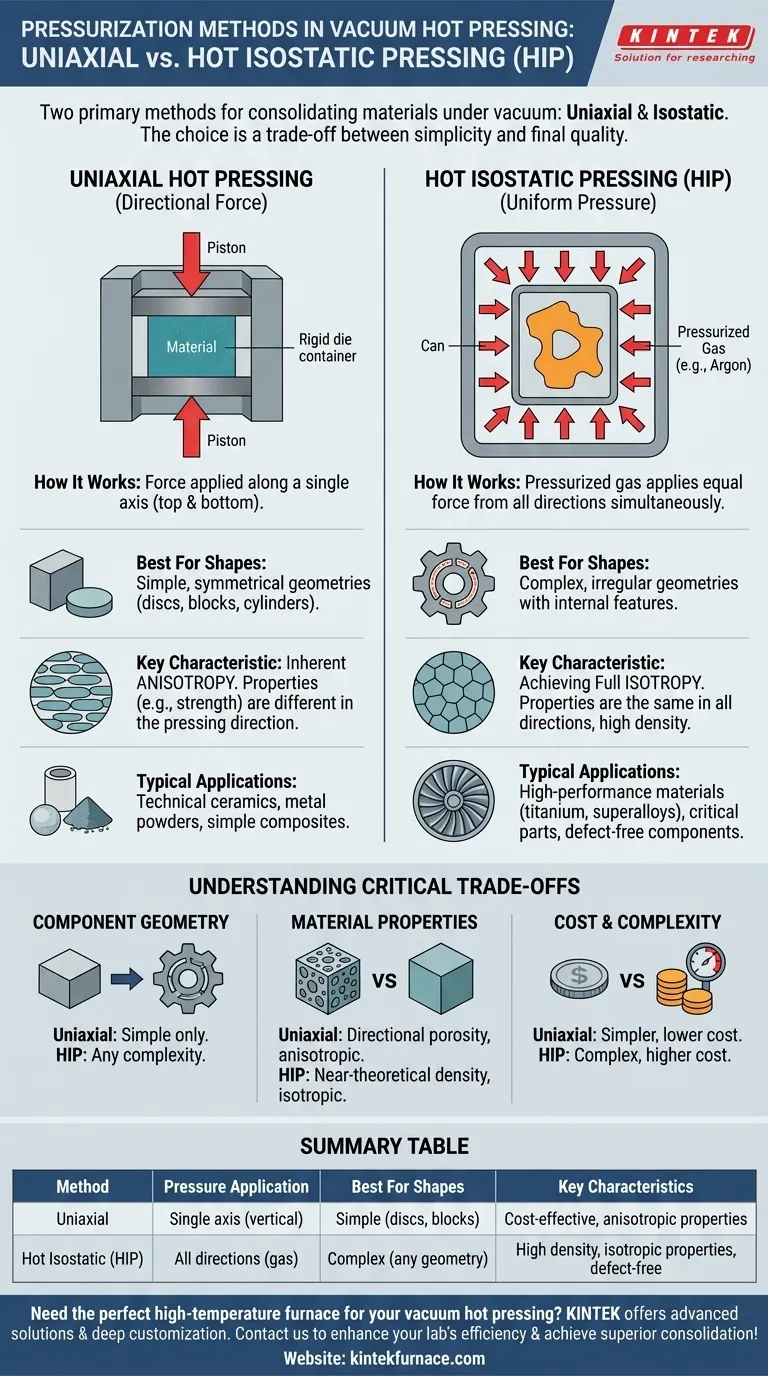

Na prensagem a quente a vácuo, existem dois métodos principais para aplicar pressão para consolidar materiais: uniaxial e isostático. A prensagem uniaxial aplica força ao longo de um único eixo, o que é ideal para criar formas simples como discos ou blocos. Em contraste, a prensagem isostática a quente (HIP) usa um gás pressurizado para aplicar força igual a partir de todas as direções, o que é essencial para adensar formas complexas e alcançar propriedades de material perfeitamente uniformes.

A escolha fundamental entre os métodos de pressurização é uma compensação entre a simplicidade do processo e a qualidade final do componente. Sua decisão depende da geometria exigida da peça e da necessidade de propriedades de material uniformes e sem defeitos.

Os Fundamentos da Prensagem a Quente Uniaxial

A prensagem a quente uniaxial é o método mais direto de aplicar pressão e calor simultaneamente em um ambiente de vácuo.

Como Funciona: O Conceito de Força Direcional

Neste processo, um pó ou peça pré-formada é colocada dentro de um molde rígido, tipicamente feito de grafite. Um pistão ou punção então comprime o material ao longo de um único eixo vertical enquanto o sistema é aquecido.

A pressão é direta e direcional, espremendo o material de cima e de baixo. Essa simplicidade a torna uma técnica amplamente utilizada e econômica.

Aplicações e Materiais Típicos

Este método é mais adequado para produzir geometrias simples e simétricas, como cilindros, discos e blocos retangulares.

É comumente usado para adensar uma ampla gama de materiais, incluindo muitas cerâmicas técnicas (como carbeto de silício), pós metálicos e materiais compósitos onde a forma final não é complexa.

Característica Chave: Anisotropia Inerente

Como a força é aplicada ao longo de apenas um eixo, os grãos do material resultante podem se alinhar preferencialmente. Isso pode levar à anisotropia, onde as propriedades mecânicas e físicas do material (como resistência ou condutividade térmica) são diferentes na direção da prensagem em comparação com as direções perpendiculares.

Os Princípios da Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente, ou HIP, é uma técnica mais avançada que proporciona consolidação uniforme, eliminando as limitações direcionais da prensagem uniaxial.

Como Funciona: Pressão Uniforme de Todos os Lados

Em um sistema HIP, o componente é hermeticamente selado em um recipiente metálico ou "lata". A peça enlatada é então colocada dentro de um vaso de alta pressão.

O vaso é aquecido e simultaneamente preenchido com um gás inerte, tipicamente argônio, a pressões muito altas. Este gás aplica pressão isostática uniforme ao componente de todas as direções ao mesmo tempo.

Aplicações e Materiais Típicos

O HIP é o padrão ouro para aplicações que exigem a mais alta densidade possível e propriedades perfeitamente uniformes. É essencial para fabricar peças com geometrias complexas ou irregulares que não podem ser feitas em um molde simples.

Este processo é fundamental para materiais de alto desempenho, como ligas de titânio, superligas para aeroespacial e cerâmicas avançadas usadas em implantes médicos ou ferramentas de corte, onde defeitos internos não podem ser tolerados.

Característica Chave: Alcançando Isotropia Total e Densidade

A pressão em todas as direções é excepcionalmente eficaz no fechamento de vazios internos e porosidade dentro de um material. Isso resulta em componentes que atingem quase 100% de sua densidade máxima teórica.

Além disso, como a pressão é uniforme, a peça final é totalmente isotrópica, o que significa que suas propriedades são as mesmas em todas as direções.

Entendendo as Compensações Críticas

Escolher o método certo requer equilibrar seus requisitos técnicos com as restrições do processo.

Geometria e Complexidade do Componente

A prensagem uniaxial é limitada a formas simples que podem ser ejetadas de um molde rígido. O HIP pode produzir peças de quase qualquer complexidade, incluindo aquelas com canais internos ou recursos côncavos, pois a pressão se conforma perfeitamente à superfície do componente.

Propriedades Finais do Material (Densidade e Uniformidade)

Embora a prensagem uniaxial produza peças densas, ela pode deixar porosidade residual direcional e provavelmente resultará em propriedades anisotrópicas. O HIP é superior para alcançar a mais alta densidade possível e garantir propriedades isotrópicas e uniformes em todo o componente.

Custo do Equipamento e Complexidade do Processo

Prensas a quente uniaxial são geralmente mais simples, menores e menos caras de adquirir e operar. Os sistemas HIP são altamente complexos, exigem infraestrutura especializada para manusear gás de alta pressão e envolvem um processo mais intensivo (por exemplo, ensacamento e desensacamento da peça), tornando-os significativamente mais caros.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser orientada pelos requisitos de uso final do componente que você está fabricando.

- Se o seu foco principal for a produção econômica de formas simples: A prensagem a quente uniaxial é a solução mais direta e econômica.

- Se o seu foco principal for alcançar a densidade máxima em uma geometria complexa: A Prensagem Isostática a Quente (HIP) é o método necessário e superior.

- Se o seu foco principal for eliminar todos os defeitos internos para uma peça crítica e de alta confiabilidade: Você deve usar o HIP para garantir a consolidação completa e a integridade do material.

Em última análise, o método de pressurização correto é aquele que atende às demandas de engenharia do seu produto final.

Tabela Resumo:

| Método | Aplicação da Pressão | Melhor Para Formas | Características Principais |

|---|---|---|---|

| Uniaxial | Eixo único (vertical) | Simples (discos, blocos) | Econômico, propriedades anisotrópicas |

| Isostática a Quente (HIP) | Todas as direções (gás) | Complexas (qualquer geometria) | Alta densidade, propriedades isotrópicas, sem defeitos |

Precisa do forno de alta temperatura perfeito para sua prensagem a quente a vácuo? Aproveitando o excepcional P&D e a fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas como Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Entre em contato hoje mesmo para aumentar a eficiência do seu laboratório e alcançar uma consolidação superior de materiais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais