Em sua essência, os fornos de prensagem a quente a vácuo transformaram o processamento de materiais ao combinar três elementos críticos — alta temperatura, alta pressão e um vácuo controlado — em um único processo sinérgico. Essa capacidade única permite a fabricação de materiais avançados com densidade quase perfeita e propriedades mecânicas superiores, o que é impossível de alcançar apenas com métodos convencionais de aquecimento ou prensagem.

A verdadeira inovação de uma prensagem a quente a vácuo não é apenas a aplicação de calor ou pressão, mas o controle simultâneo de ambos em um ambiente livre de contaminantes atmosféricos. Essa sinergia supera limitações fundamentais dos materiais, possibilitando a criação de componentes mais fortes, puros e complexos.

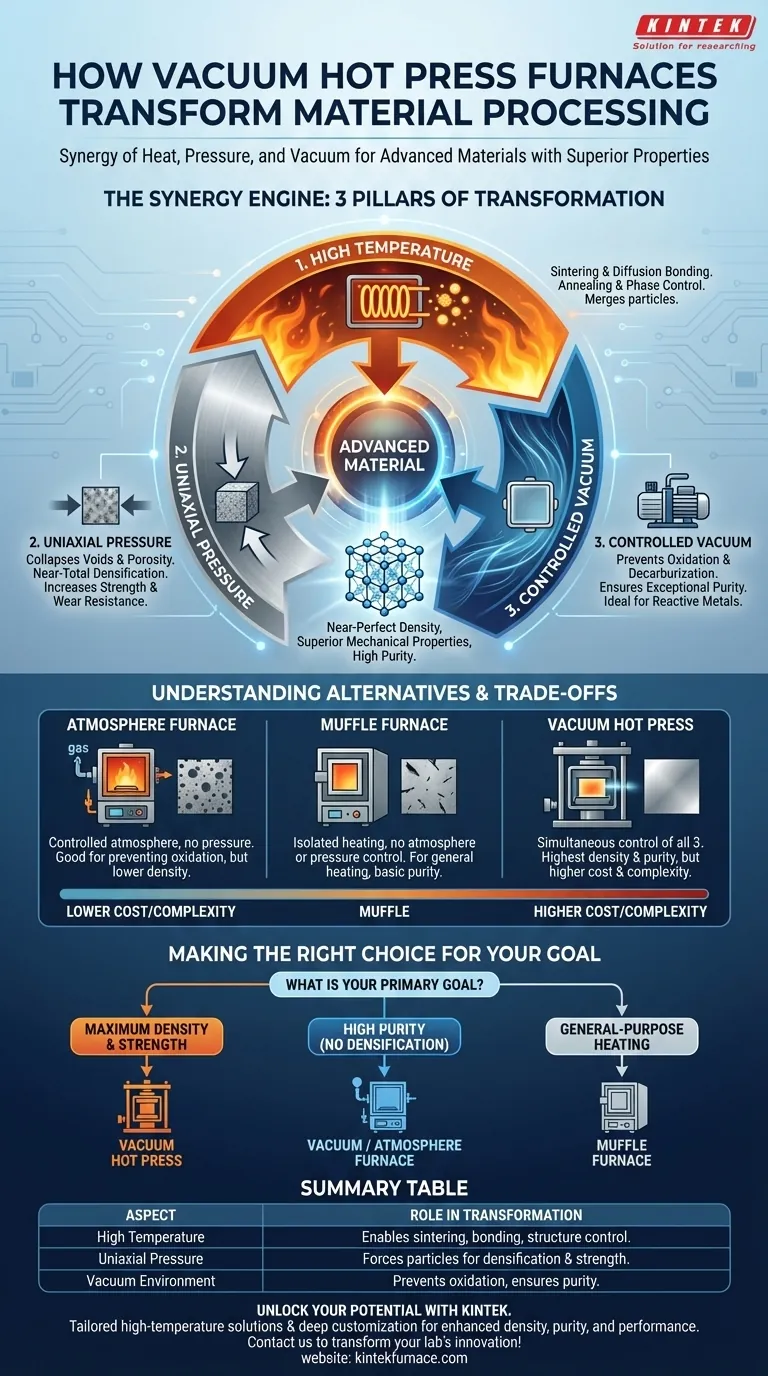

Os Pilares da Transformação: Calor, Pressão e Vácuo

O impacto revolucionário da prensagem a quente a vácuo decorre da forma como ela manipula precisamente três fatores físicos. Cada um desempenha um papel distinto e crucial na alteração da estrutura fundamental de um material.

O Papel da Alta Temperatura

A alta temperatura fornece a energia térmica necessária para iniciar processos críticos como sinterização e ligação por difusão. Isso permite que partículas individuais do material se fundam e se liguem, reduzindo as lacunas internas.

O controle de temperatura também é essencial para o recozimento e o gerenciamento de transformações de fase dentro do material, permitindo que os engenheiros ajustem sua estrutura cristalina final e propriedades.

A Força da Pressão Uniaxial

Enquanto o calor incentiva as partículas a se ligarem, a alta pressão as força fisicamente a se unirem. Essa força mecânica é fundamental para colapsar vazios internos e porosidade que o calor sozinho não consegue eliminar.

O resultado é um material com quase total densificação. Este é o principal mecanismo para aumentar drasticamente a dureza, a resistência ao desgaste e a resistência mecânica geral de um material.

O Poder do Vácuo

O ambiente de vácuo é o herói não celebrado do processo. Ao remover ar e outros gases, ele impede completamente a oxidação e a decarburização, especialmente ao trabalhar com metais e ligas reativas.

Isso garante que o produto final tenha uma pureza excepcional, o que é vital para aplicações em eletrônicos, implantes médicos e pesquisa avançada, onde até mesmo uma contaminação mínima pode causar falhas catastróficas.

Compreendendo as Compensações e Alternativas

Embora seja poderosa, uma prensa a quente a vácuo é uma ferramenta especializada. Entender seu lugar entre outras tecnologias de processamento térmico é fundamental para apreciar suas vantagens específicas.

Em Comparação com Fornos de Atmosfera

Fornos de atmosfera também fornecem um ambiente controlado e livre de oxigênio para tratamento térmico. No entanto, eles carecem do sistema de alta pressão integrado.

Eles são excelentes para prevenir a oxidação durante a sinterização ou recozimento, mas não conseguem atingir o mesmo nível de densificação que uma prensa a quente. São uma escolha adequada quando a densidade não é a principal preocupação.

Em Comparação com Fornos de Mufla

Fornos de mufla são dispositivos mais simples que isolam o material dos elementos de aquecimento, prevenindo contaminação direta por subprodutos da combustão. Eles oferecem boa uniformidade de temperatura para tratamento térmico geral.

No entanto, eles não oferecem controle sobre a atmosfera (a menos que purgados com um gás) e não oferecem capacidades de pressão. São mais adequados para aplicações básicas onde a pureza atmosférica e a densificação não são críticas.

A Principal Compensação: Custo e Complexidade

O principal inconveniente da tecnologia de prensagem a quente a vácuo é o seu custo significativo e complexidade operacional em comparação com fornos mais simples. Os sistemas necessários para gerar e manter vácuo alto, alta pressão e alta temperatura simultaneamente são inerentemente sofisticados e caros.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente das propriedades desejadas do seu material final. Sua decisão deve ser guiada pelo problema de engenharia específico que você precisa resolver.

- Se o seu foco principal é alcançar densidade máxima e resistência mecânica: Uma prensa a quente a vácuo é incomparável, pois a combinação de pressão e calor é essencial para eliminar a porosidade.

- Se o seu foco principal é tratamento térmico de alta pureza sem densificação: Um forno a vácuo padrão ou um forno de atmosfera controlada fornece a proteção necessária contra oxidação a um custo menor.

- Se o seu foco principal é aquecimento de propósito geral ou incineração: Um forno de mufla oferece uma solução confiável e econômica quando o controle atmosférico preciso não é um requisito.

Em última análise, entender a interação única de calor, pressão e vácuo é a chave para alavancar essa tecnologia para a inovação de materiais de próxima geração.

Tabela de Resumo:

| Aspecto | Papel na Transformação |

|---|---|

| Alta Temperatura | Permite sinterização, ligação por difusão e transformações de fase para ligação de material e controle de estrutura. |

| Pressão Uniaxial | Força as partículas a se unirem para eliminar vazios, alcançando quase total densificação e maior resistência mecânica. |

| Ambiente de Vácuo | Previne oxidação e descarburação, garantindo alta pureza do material para aplicações sensíveis. |

| Vantagens Chave | Densidade superior, propriedades mecânicas e pureza em comparação com métodos convencionais. |

Desbloqueie todo o potencial do seu processamento de materiais com os fornos de prensagem a quente a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas, oferecendo densidade, pureza e desempenho aprimorados. Entre em contato conosco hoje para discutir como nossa experiência pode transformar seus projetos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica