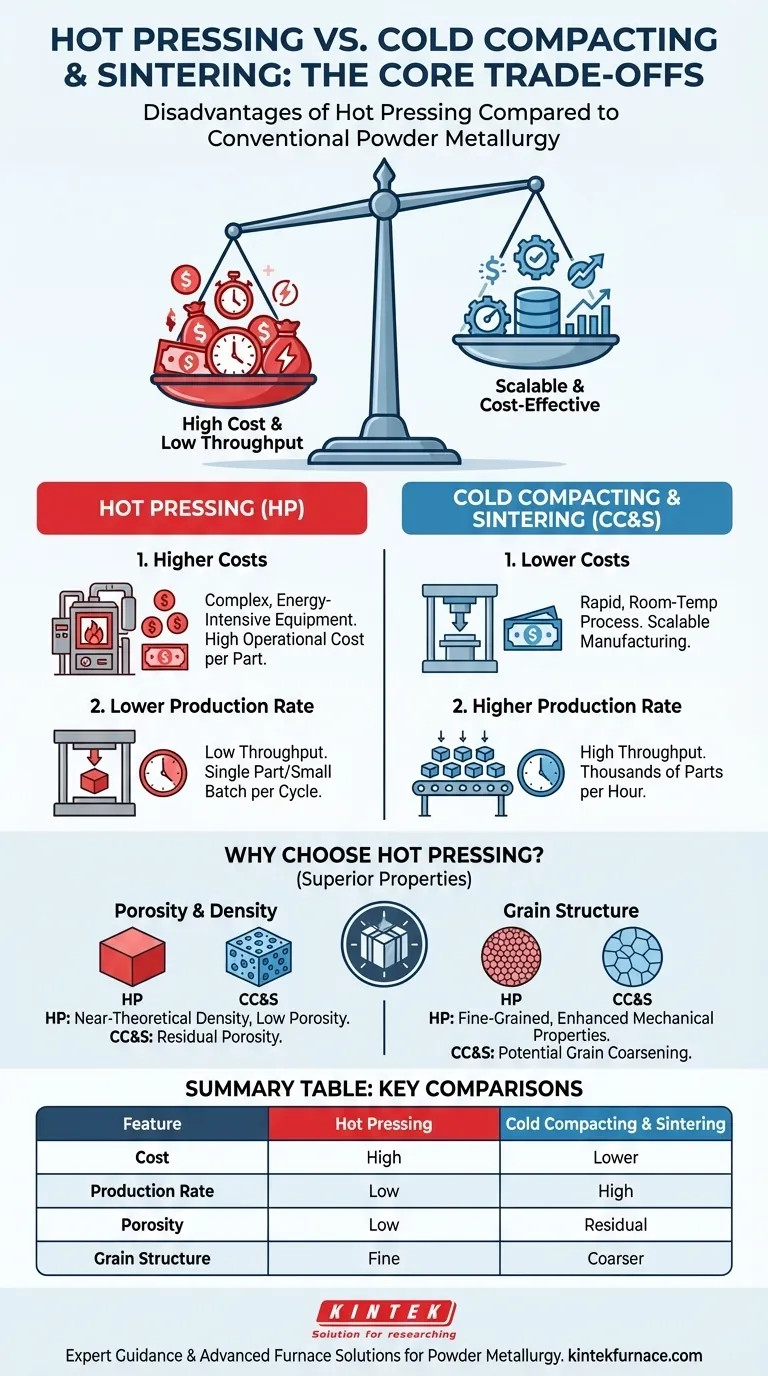

Em sua essência, as principais desvantagens da prensagem a quente em comparação com a compactação a frio e a sinterização convencionais são custos significativamente mais altos e taxas de produção mais baixas. Embora a prensagem a quente produza materiais superiores, é um processo mais complexo e intensivo em energia, tornando-o menos adequado para aplicações de alto volume e sensíveis ao custo.

A escolha entre estas duas técnicas de metalurgia do pó não é sobre qual é universalmente "melhor", mas sobre uma troca fundamental. A prensagem a quente prioriza a qualidade e a densidade finais do material em detrimento do custo e da velocidade, enquanto a compactação a frio e a sinterização priorizam a escalabilidade e a relação custo-benefício.

As Desvantagens Centrais: Custo e Produtividade

Os dois inconvenientes mais significativos da adoção de um fluxo de processo de prensagem a quente são o investimento financeiro e o rendimento limitado. Estes fatores muitas vezes a tornam inviável para a produção em massa.

Custos Mais Altos de Equipamento e Energia

A maquinaria necessária para a prensagem a quente é inerentemente mais complexa. Ela deve lidar com segurança com temperaturas extremas e altas pressões simultaneamente, exigindo engenharia robusta e materiais caros.

Este processo de ação dupla também é muito intensivo em energia. O aquecimento do molde e do pó para cada ciclo consome uma quantidade substancial de energia, elevando o custo operacional por peça.

Menor Rendimento de Produção

A produtividade é uma limitação crítica. Uma prensa a quente normalmente processa apenas um componente ou um lote muito pequeno de cada vez dentro de um ciclo autônomo de aquecimento e prensagem.

Em contraste, a compactação a frio é um processo rápido de estampagem à temperatura ambiente que pode produzir milhares de peças "verdes" por hora. Estas peças podem então ser sinterizadas em grandes lotes num forno separado, criando uma linha de produção altamente escalável.

Compreendendo as Trocas: Por Que Escolher a Prensagem a Quente?

Apesar das suas desvantagens, a prensagem a quente é usada por uma razão: ela alcança propriedades de material que são frequentemente impossíveis apenas com a compactação a frio e a sinterização.

O Impacto na Porosidade e Densidade

A aplicação simultânea de calor e pressão na prensagem a quente elimina eficazmente os vazios entre as partículas do pó. Isto resulta em componentes com densidade quase teórica e porosidade extremamente baixa.

A compactação a frio e a sinterização, por outro lado, muitas vezes deixam porosidade residual na peça final. Isto pode comprometer a resistência mecânica, a durabilidade e a resistência à fadiga.

O Controlo da Estrutura de Grão

A prensagem a quente promove uma microestrutura de grão muito fino. A pressão aplicada durante o aquecimento inibe fisicamente o crescimento do grão, o que é crucial para melhorar as propriedades mecânicas como a dureza e a tenacidade.

As altas temperaturas usadas na sinterização convencional (sem pressão) podem fazer com que os grãos fiquem mais grosseiros, o que pode reduzir o desempenho mecânico geral do produto final.

O Paradoxo do Tempo Explicado

Embora o processo geral de prensagem a quente tenha baixo rendimento, a fase real de densificação é notavelmente rápida — muitas vezes levando apenas de 3 a 10 minutos.

A sinterização convencional, por outro lado, pode exigir de 1 a 2 horas num forno para atingir a densificação completa. A diferença fundamental é o tamanho do lote; pode sinterizar milhares de peças compactadas a frio nessa janela de duas horas, enquanto a prensa a quente produz apenas uma.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal for produção em massa e eficiência de custos: Escolha a compactação a frio e a sinterização pela sua escalabilidade inigualável e custo mais baixo por peça.

- Se o seu foco principal for desempenho máximo e densidade: Escolha a prensagem a quente ao produzir componentes críticos onde a falha mecânica não é uma opção.

- Se o seu foco principal forem materiais avançados: A prensagem a quente é muitas vezes o único método viável para a densificação total de cerâmicas ou ligas exóticas que não sinterizam bem convencionalmente.

Em última análise, sua decisão depende de equilibrar os requisitos de engenharia do componente com as realidades económicas da sua produção.

Tabela de Resumo:

| Desvantagem | Prensagem a Quente | Compactação a Frio e Dimensionamento |

|---|---|---|

| Custo | Custos elevados de equipamento e energia | Custo mais baixo por peça |

| Taxa de Produção | Baixo rendimento, processamento em lote | Alto rendimento, escalável |

| Porosidade | Densidade quase teórica, baixa porosidade | Pode permanecer porosidade residual |

| Estrutura de Grão | Grão fino, propriedades aprimoradas | Potencial para grãos grosseiros |

Precisa de orientação especializada sobre a seleção do forno de alta temperatura certo para o seu processo de metalurgia do pó? Na KINTEK, aproveitamos I&D excepcional e fabrico interno para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais únicos, seja para prensagem a quente de alto desempenho ou sinterização escalável. Contacte-nos hoje para otimizar a eficiência do seu laboratório e alcançar resultados de materiais superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?