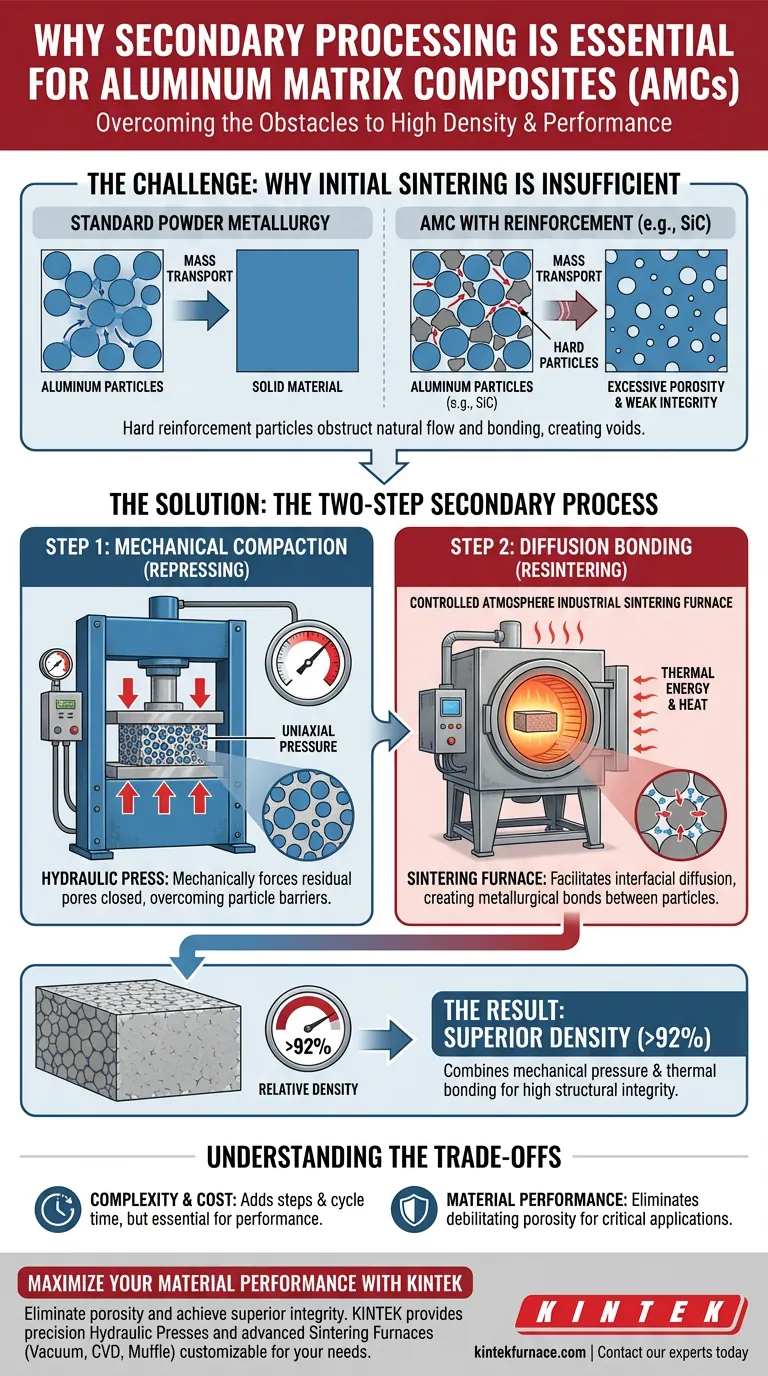

O processamento secundário é necessário para Compósitos de Matriz de Alumínio (AMCs) porque a adição de partículas de reforço duras, como o carboneto de silício, obstrui fisicamente o fluxo natural e a ligação da matriz de alumínio.

Materiais sinterizados inicialmente geralmente retêm porosidade excessiva porque essas partículas duras dificultam o transporte de massa. Para corrigir isso, é necessária uma estratégia de "repressagem e resinterização": a prensa hidráulica força mecanicamente os poros residuais a se fecharem, enquanto o forno de sinterização facilita a difusão interfacial necessária para travar uma densidade relativa superior a 92%.

A Mecânica Central da Densificação Partículas de reforço duras atuam como barreiras físicas dentro da matriz metálica macia, impedindo que a sinterização padrão atinja a solidez total. O processamento secundário desacopla a solução: ele usa força mecânica para esmagar os vazios e energia térmica para ligar o material no nível molecular.

O Desafio: Por Que a Sinterização Inicial é Insuficiente

A Obstrução do Transporte de Massa

Na metalurgia do pó padrão, as partículas metálicas se fundem através de um processo chamado transporte de massa. No entanto, quando você adiciona partículas duras como o carboneto de silício (SiC) ao alumínio, essas partículas fisicamente atrapalham.

O Problema da Porosidade Residual

Como as partículas duras efetivamente "sustentam" a estrutura, o alumínio não pode fluir livremente para preencher todas as lacunas.

Consequentemente, materiais que passaram apenas por uma sinterização inicial sofrem frequentemente de porosidade excessiva. Essa porosidade atua como um defeito, enfraquecendo significativamente a integridade estrutural do compósito final.

A Solução: O Processo Secundário de Duas Etapas

Etapa 1: Compactação Mecânica (Prensa Hidráulica)

A primeira fase do processamento secundário envolve a repressagem. Uma prensa hidráulica aplica alta pressão uniaxial à peça semi-sinterizada.

Essa pressão é puramente mecânica. Sua função principal é fechar forçosamente os poros abertos que permaneceram após o aquecimento inicial. A força supera o atrito e as barreiras físicas apresentadas pelas partículas duras de carboneto de silício.

Etapa 2: Ligação por Difusão (Forno de Sinterização)

A compactação mecânica aproxima as partículas, mas elas ainda não estão quimicamente fundidas. É aqui que a resinterização em um forno se torna crítica.

A aplicação de calor desencadeia a difusão interfacial. Os átomos migram através das fronteiras entre o alumínio e as partículas de reforço, criando uma verdadeira ligação metalúrgica.

O Resultado: Densidade Superior

Ao combinar essas duas forças distintas — pressão mecânica seguida de ligação térmica — o material pode atingir uma densidade relativa superior a 92%. Esse nível de densidade raramente é alcançável através da sinterização primária sozinha quando estão presentes altos volumes de partículas de reforço.

Compreendendo os Compromissos

Complexidade do Processo vs. Desempenho do Material

O processamento secundário introduz etapas adicionais, custos de equipamento e tempo de ciclo em comparação com um processo de tiro único. No entanto, omitir essas etapas resulta em um material dominado por vazios e com baixa resistência mecânica.

O Risco de Oxidação

Enquanto a prensa hidráulica aborda a porosidade, a fase de aquecimento subsequente introduz o risco de oxidação. Como observado no contexto mais amplo da sinterização, o alumínio oxida prontamente.

Se o forno de sinterização secundária não mantiver uma atmosfera controlada (como vácuo ou gás inerte), óxidos podem se formar nas superfícies das partículas. Esses óxidos inibem a própria ligação por difusão que o forno se destina a promover.

Fazendo a Escolha Certa para o Seu Projeto

A necessidade de processamento secundário depende inteiramente dos requisitos mecânicos do seu componente final.

- Se o seu foco principal é alta integridade estrutural: Você deve empregar repressagem e resinterização secundárias para eliminar a porosidade e elevar a densidade relativa acima de 92%.

- Se o seu foco principal é a redução de custos para peças não críticas: Você pode confiar na sinterização inicial, aceitando que o material reterá vazios e possuirá menor resistência.

Em última análise, o processamento secundário não é um refinamento opcional, mas um requisito fundamental para a criação de compósitos de matriz de alumínio de alto desempenho, livres de porosidade debilitante.

Tabela Resumo:

| Fase do Processo | Equipamento | Função Principal | Resultado Chave |

|---|---|---|---|

| Repressagem | Prensa Hidráulica | Compactação Mecânica | Força os poros residuais a se fecharem |

| Resinterização | Forno de Sinterização | Difusão Interfacial | Cria ligações metalúrgicas |

| Resultado Final | Sistema Combinado | Densificação | Densidade relativa > 92% |

Maximize o Desempenho do Seu Material com a KINTEK

Elimine a porosidade e alcance integridade estrutural superior em seus Compósitos de Matriz de Alumínio. A KINTEK fornece o equipamento de precisão necessário para processamento secundário avançado. Apoiada por P&D e fabricação especializada, oferecemos Prensas Hidráulicas de alto desempenho e uma ampla gama de fornos de alta temperatura para laboratório, incluindo sistemas a Vácuo, CVD e Mufla, todos personalizáveis para seus requisitos específicos de densidade.

Pronto para elevar sua fabricação de compósitos? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita de sinterização e prensagem para o seu laboratório!

Guia Visual

Referências

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a importância de usar um forno de brasagem de prensa a quente de alta temperatura nas cabeças de sensores de MgO? Guia de Especialista

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Quais são as funções primárias de um Forno de Prensagem a Quente a Vácuo (VHP)? Domine a Síntese de Compósitos Al3Ti/Al In-Situ

- Qual é a utilidade de uma prensa quente? Obtenha União Perfeita e Materiais de Alto Desempenho

- Qual problema específico o ambiente de vácuo dentro de um forno de Prensagem a Quente a Vácuo aborda? Parar a oxidação de A356/SiCp

- Qual é a principal função do ambiente de vácuo em um forno de prensa a quente a vácuo durante o processamento de ligas de titânio? Prevenir a fragilização para obter ductilidade superior

- Quais são as vantagens de usar um forno de sinterização a vácuo e prensagem a quente para preparar compósitos de matriz de cobre reforçados com nanotubos de carbono de alta densidade? Alcance Densidade e Pureza Máximas para Desempenho Superior

- Como um sistema de controle de pressão de precisão auxilia na formação de materiais durante a ligação eutética?