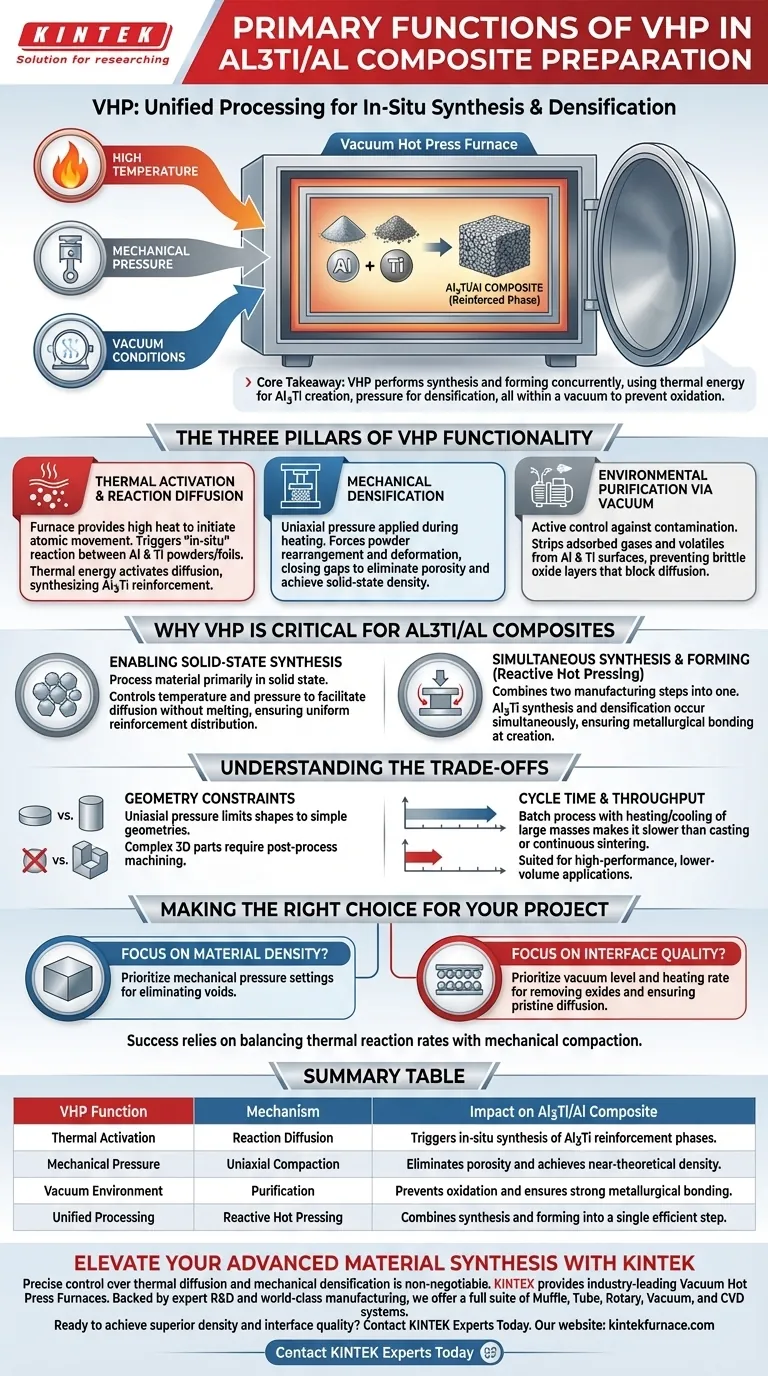

Um Forno de Prensagem a Quente a Vácuo (VHP) serve como um ambiente de processamento unificado que aplica simultaneamente altas temperaturas, pressão mecânica e condições de vácuo às matérias-primas. No contexto específico da preparação de compósitos Al3Ti/Al in-situ, sua função primária é desencadear a reação química entre Alumínio e Titânio para criar fases de reforço, enquanto comprime mecanicamente o material para atingir densidade quase perfeita.

Ponto Chave O VHP difere dos fornos padrão por realizar a síntese e a conformação simultaneamente. Ele utiliza energia térmica para criar o reforço Al3Ti através da difusão, enquanto a pressão mecânica força fisicamente o material a um estado sólido e não poroso, tudo dentro de um vácuo para prevenir a rápida oxidação inerente ao Alumínio e ao Titânio.

Os Três Pilares da Funcionalidade do VHP

Para entender como o VHP sintetiza esses compósitos, deve-se observar os três mecanismos físicos distintos que o forno controla simultaneamente.

Ativação Térmica e Difusão de Reação

O forno fornece o ambiente de alta temperatura necessário para iniciar o movimento atômico.

O calor atua como o gatilho para a reação "in-situ". Ao atingir temperaturas elevadas específicas, o forno ativa a difusão de átomos entre os pós (ou folhas) de Alumínio e Titânio. Essa energia térmica faz com que os metais reajam quimicamente, sintetizando diretamente a fase de reforço intermetálico Al3Ti na matriz.

Densificação Mecânica

Enquanto o calor impulsiona a química, a pressão uniaxial impulsiona a estrutura.

O VHP aplica força mecânica (pressão) significativa ao material durante o processo de aquecimento. Essa pressão força as partículas do pó a se reorganizarem e deformarem, fechando fisicamente os espaços entre elas. Isso é crucial para obter um material em estado sólido com alta integridade estrutural e eliminar a porosidade que normalmente ocorre durante a sinterização.

Purificação Ambiental via Vácuo

O sistema de vácuo não é passivo; é uma medida de controle ativa contra contaminação.

Alumínio e Titânio são metais altamente reativos que oxidam rapidamente em altas temperaturas. O VHP mantém um ambiente de vácuo para remover gases adsorvidos e voláteis das superfícies do pó. Isso impede a formação de camadas de óxido quebradiças que, de outra forma, bloqueariam a reação de difusão e enfraqueceriam o compósito final.

Por Que o VHP é Crítico para Compósitos Al3Ti/Al

Além da mecânica básica, o VHP resolve desafios metalúrgicos específicos associados a essa combinação de materiais.

Permitindo a Síntese em Estado Sólido

O VHP permite o processamento do material principalmente em estado sólido.

Ao controlar cuidadosamente a temperatura e a pressão, o equipamento facilita a difusão de reação sem necessariamente derreter toda a matriz. Esse controle evita a segregação de elementos frequentemente observada no processamento em fase líquida, levando a uma distribuição mais uniforme da fase de reforço.

Síntese e Conformação Simultâneas

O forno combina duas etapas de fabricação em uma.

No processamento tradicional, pode-se sintetizar um material e depois conformá-lo. O VHP realiza a "Prensagem a Quente Reativa", onde a síntese do reforço Al3Ti e a densificação da peça final ocorrem ao mesmo tempo. Isso garante que o reforço esteja ligado metalurgicamente à matriz no momento de sua criação.

Compreendendo as Compensações

Embora o VHP seja essencial para compósitos Al3Ti/Al de alta qualidade, ele introduz limitações específicas que devem ser gerenciadas.

Restrições Geométricas

A pressão aplicada em um VHP é tipicamente uniaxial (de cima e de baixo).

Isso limita as formas que você pode produzir a geometrias simples, como placas planas, discos ou cilindros. Formas 3D complexas com balanços ou reentrâncias não podem ser fabricadas diretamente em um VHP e requerem usinagem pós-processamento.

Tempo de Ciclo e Vazão

O VHP é um processo em batelada que requer o aquecimento e resfriamento de grandes massas térmicas sob vácuo.

Isso torna o processo significativamente mais lento do que os métodos de fundição ou sinterização contínua. É uma técnica de alta precisão e menor volume, mais adequada para aplicações de alto desempenho onde a qualidade do material supera a velocidade de produção.

Fazendo a Escolha Certa para o Seu Projeto

O VHP é um instrumento de precisão, e seus parâmetros devem ser ajustados aos seus objetivos de material específicos.

- Se o seu foco principal é a Densidade do Material: Priorize as configurações de pressão mecânica. Alta pressão é o principal motor para eliminar vazios internos e alcançar um compósito totalmente denso e não poroso.

- Se o seu foco principal é a Qualidade da Interface: Priorize o nível de vácuo e a taxa de aquecimento. Um vácuo mais profundo garante a remoção de óxidos, permitindo difusão atômica imaculada e ligação mais forte entre as camadas de Al e Ti.

O sucesso com o VHP depende do equilíbrio entre as taxas de reação térmica e a compactação mecânica para sintetizar um compósito que seja quimicamente reagido e estruturalmente sólido.

Tabela Resumo:

| Função do VHP | Mecanismo | Impacto no Compósito Al3Ti/Al |

|---|---|---|

| Ativação Térmica | Difusão de Reação | Desencadeia a síntese in-situ das fases de reforço Al3Ti. |

| Pressão Mecânica | Compactação Uniaxial | Elimina a porosidade e atinge densidade quase teórica. |

| Ambiente de Vácuo | Purificação | Previne a oxidação e garante forte ligação metalúrgica. |

| Processamento Unificado | Prensagem a Quente Reativa | Combina síntese e conformação em uma única etapa eficiente. |

Eleve a Sua Síntese de Materiais Avançados com a KINTEK

O controle preciso sobre a difusão térmica e a densificação mecânica é inegociável para compósitos in-situ de alto desempenho. A KINTEK fornece Fornos de Prensagem a Quente a Vácuo líderes na indústria, projetados para entregar os ambientes rigorosos necessários para a síntese de Al3Ti/Al e além.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos um conjunto completo de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou produção.

Pronto para alcançar densidade superior e qualidade de interface? Entre em Contato com os Especialistas da KINTEK Hoje para encontrar a solução de alta temperatura perfeita para sua pesquisa.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual o papel dos moldes de grafite na prensagem a quente a vácuo de ZnS? Otimização da Densificação e Pureza Ótica

- Quais são as aplicações comuns dos fornos de sinterização por prensagem a quente a vácuo? Essencial para Materiais Puros e de Alta Densidade

- Qual é o principal objetivo de usar uma prensa hidráulica uniaxial de laboratório de alta precisão para compactar pós?

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Quais são as vantagens técnicas dos sistemas de Sinterização por Plasma de Faísca (SPS)? Densificação mais rápida e Resistência Superior

- Qual é o impacto do controle preciso de temperatura em um forno de sinterização? Otimização de Compósitos de Cu/Ti3SiC2/C/MWCNTs

- Qual é a função de aplicar pressão axial durante a sinterização por prensagem a quente? Alcançar compósitos metálicos de alta densidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico