Em sua essência, um forno de sinterização por prensagem a quente a vácuo é usado para forjar materiais avançados, aplicando simultaneamente calor intenso e pressão em um ambiente controlado e livre de oxigênio. Este processo é fundamental para a produção de componentes altamente densos e puros a partir de materiais como cerâmicas avançadas, metais refratários e compósitos em pó para aplicações exigentes nos setores aeroespacial, eletrônico e de pesquisa.

O valor fundamental desta tecnologia é a sua capacidade de eliminar vazios internos e prevenir a contaminação química durante a consolidação do material. Ao aplicar pressão mecânica durante o aquecimento a vácuo, esses fornos criam materiais com densidade, resistência e pureza superiores que muitas vezes são impossíveis de alcançar apenas com o tratamento térmico convencional.

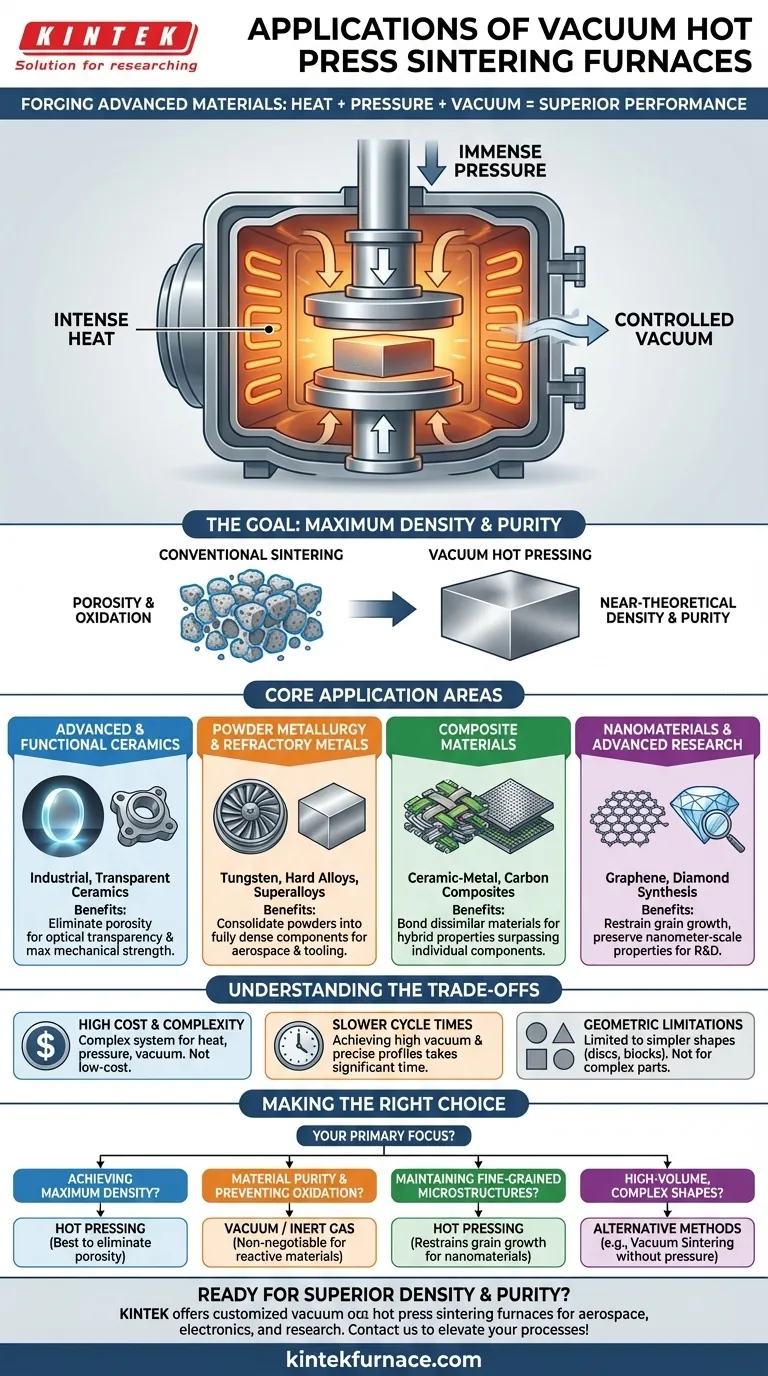

O Objetivo Fundamental: Alcançar Densidade e Pureza Máximas

Para entender as aplicações, você deve primeiro entender o problema que esses fornos resolvem. O objetivo da sinterização é pegar uma coleção de partículas finas e fundi-las em uma massa sólida e coerente.

O Papel do Calor e da Sinterização

A sinterização usa calor para incentivar os átomos a se difundirem através das fronteiras das partículas adjacentes, criando ligações sólidas. No entanto, o aquecimento por si só geralmente deixa para trás vazios minúsculos, ou porosidade, o que pode enfraquecer significativamente o material final.

O Papel Crítico da Pressão

É aqui que o aspecto "prensagem a quente" se torna essencial. Ao aplicar imensa pressão mecânica durante o aquecimento, o forno força fisicamente as partículas a se juntarem, colapsando os poros que de outra forma permaneceriam. Este processo, conhecido como consolidação, é fundamental para alcançar densidade quase teórica.

O Papel Decisivo do Vácuo

O aquecimento de materiais reativos ao ar livre causa oxidação, o que contamina o material e degrada suas propriedades. Ao realizar o processo em alto vácuo ou em uma atmosfera de gás inerte protetor, o forno remove o oxigênio e outros elementos reativos, garantindo que o produto final tenha pureza excepcional.

Áreas de Aplicação Principais

A capacidade única de combinar calor, pressão e um ambiente limpo torna a prensagem a quente a vácuo indispensável para o desenvolvimento e produção de uma classe específica de materiais de alto desempenho.

Cerâmicas Avançadas e Funcionais

Esses fornos são usados para produzir cerâmicas industriais, cerâmicas transparentes e outras variantes funcionais. A pressão é essencial para eliminar os últimos vestígios de porosidade, o que é crucial para alcançar a transparência óptica desejada ou a resistência mecânica máxima.

Metalurgia do Pó e Metais Refratários

Materiais como tungstênio, ligas duras e superligas são processados a partir de pó. A prensagem a quente consolida esses pós metálicos em blocos totalmente densos ou formas simples com propriedades mecânicas que atendem às demandas extremas de componentes de motores aeroespaciais e ferramentas de alto desgaste.

Materiais Compósitos

A prensagem a quente a vácuo é um método principal para fabricar materiais compósitos de cerâmica-metal e carbono. O forno fornece as condições ideais para ligar esses materiais dissimilares, criando um híbrido com propriedades combinadas que superam as de seus componentes individuais.

Nanomateriais e Pesquisa Avançada

Para os pesquisadores, uma vantagem chave é a capacidade do forno de restringir o crescimento dos grãos cristalinos. A combinação de temperaturas abaixo do ponto de fusão e pressão permite a densificação sem permitir que os pequenos grãos de escala nanométrica fiquem maiores, preservando suas propriedades únicas. Isso o torna vital para P&D, síntese de grafeno e síntese de diamante.

Compreendendo as Compensações

Embora poderosa, a prensagem a quente a vácuo não é uma solução universal. Seus benefícios vêm com limitações inerentes que a tornam adequada para desafios específicos.

Alto Custo e Complexidade

Um sistema que gerencia alta temperatura, alta pressão e alto vácuo simultaneamente é complexo e caro para adquirir, operar e manter. Este não é um método de fabricação de baixo custo.

Tempos de Ciclo Mais Lentos

Atingir um alto vácuo e executar um perfil de aquecimento e resfriamento precisamente controlado leva uma quantidade significativa de tempo. Em comparação com fornos atmosféricos, o rendimento de uma prensa a quente é consideravelmente menor.

Limitações Geométricas

A necessidade de aplicar pressão uniforme significa que a prensagem a quente é tipicamente limitada à produção de geometrias mais simples, como discos, blocos e cilindros. Não é adequada para criar as formas altamente complexas possíveis com métodos como a moldagem por injeção de metal.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto depende inteiramente dos requisitos de uso final do seu material.

- Se o seu foco principal é alcançar densidade quase teórica: A prensagem a quente é a escolha superior, pois a pressão aplicada é a maneira mais eficaz de eliminar a porosidade interna.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação: O ambiente a vácuo ou gás inerte é inegociável, tornando este forno ideal para metais reativos e cerâmicas avançadas.

- Se o seu foco principal é a manutenção de microestruturas de grãos finos: O controle preciso oferecido pela prensagem a quente ajuda a restringir o crescimento do grão, o que é essencial para o desenvolvimento de nanomateriais avançados.

- Se o seu foco principal é a produção em alto volume de formas complexas: Você deve investigar métodos alternativos, como a sinterização a vácuo sem pressão, que permite geometrias mais intrincadas.

Em última análise, a sinterização por prensagem a quente a vácuo é a solução definitiva quando o desempenho e a pureza do seu material não podem ser comprometidos.

Tabela de Resumo:

| Área de Aplicação | Materiais Chave | Benefícios Principais |

|---|---|---|

| Cerâmicas Avançadas | Cerâmicas industriais, transparentes | Alta densidade, resistência, transparência |

| Metalurgia do Pó | Tungstênio, ligas duras, superligas | Densidade total, propriedades mecânicas extremas |

| Materiais Compósitos | Compósitos cerâmica-metal, carbono | Propriedades híbridas, ligação forte |

| Nanomateriais e Pesquisa | Grafeno, diamante, materiais de grão fino | Restrição do crescimento de grãos, propriedades exclusivas em nanoescala |

Pronto para alcançar densidade e pureza de material superiores para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de sinterização por prensagem a quente a vácuo, adaptados aos setores aeroespacial, eletrônico e de pesquisa. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD podem elevar seus processos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica