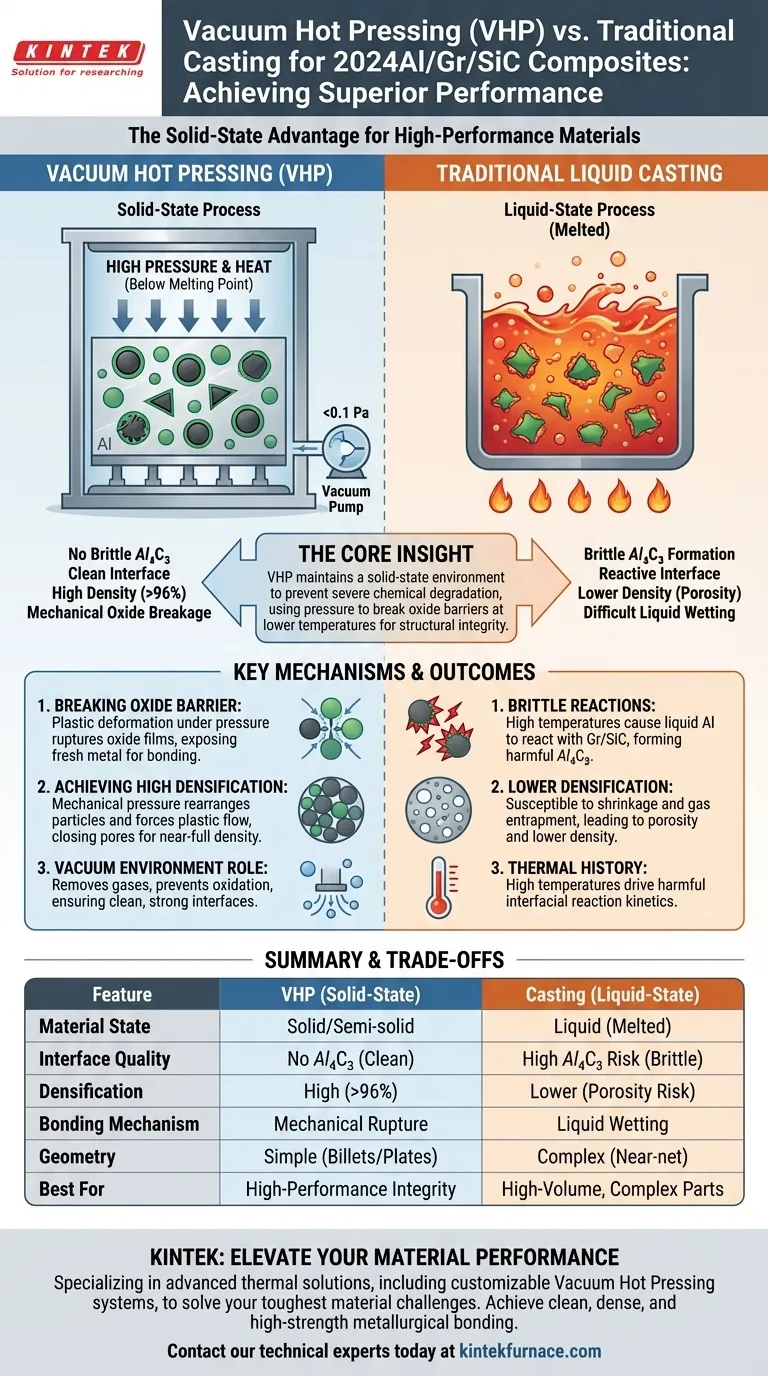

A prensagem a quente a vácuo (VHP) oferece uma vantagem crítica sobre a fundição ao manter um ambiente de estado sólido, contornando efetivamente a severa degradação química que ocorre quando o alumínio é fundido na presença de reforços à base de carbono.

Ao aplicar alta pressão e calor simultâneos abaixo do ponto de fusão, a VHP alcança a ligação metalúrgica e alta densificação, ao mesmo tempo que previne a formação de produtos de reação frágeis que assolam os processos de fundição líquida.

A Ideia Central A fabricação de compósitos 2024Al/Gr/SiC requer a navegação em um delicado equilíbrio entre ligação e estabilidade química. A VHP resolve isso usando pressão para quebrar mecanicamente as barreiras de óxido em temperaturas mais baixas, garantindo a integridade estrutural onde a fundição líquida, de outra forma, dissolveria os reforços em contaminantes frágeis.

O Problema do Processamento em Estado Líquido

Prevenindo Reações Interfaciais Frágeis

O principal perigo na fundição tradicional é a alta temperatura necessária para fundir a matriz de alumínio (tipicamente 750-850°C).

A essas temperaturas, o alumínio líquido reage agressivamente com Grafite (Gr) e Carboneto de Silício (SiC).

Essa reação cria carbeto de alumínio ($Al_4C_3$), um composto frágil que degrada severamente as propriedades mecânicas e a condutividade térmica do compósito final.

Controlando o Histórico Térmico

A VHP opera a uma temperatura significativamente mais baixa, mantendo o alumínio em estado sólido ou semissólido.

Essa abordagem de "baixa temperatura" inibe efetivamente a cinética química necessária para reações interfaciais prejudiciais.

Ao evitar a fase líquida, você preserva a integridade dos reforços de Gr e SiC.

Mecanismos de Ligação Superior

Quebrando a Barreira de Óxido

As partículas de alumínio são naturalmente revestidas com uma película de óxido teimosa que inibe a ligação com outros materiais.

Na fundição líquida, a molhagem desses reforços é difícil sem calor excessivo.

A VHP resolve isso através da deformação plástica. A combinação de alto calor e pressão axial deforma as partículas de alumínio, rompendo fisicamente a película de óxido e expondo metal fresco para ligação metalúrgica.

Alcançando Alta Densificação

A sinterização a vácuo padrão frequentemente deixa o material poroso, alcançando densidades de apenas cerca de 71%.

A VHP utiliza pressão mecânica para rearranjar as partículas e forçar o fluxo plástico, fechando efetivamente os poros internos.

Este processo leva a níveis de densidade acima de 96%, aproximando-se de um estado totalmente denso que a fundição líquida muitas vezes luta para igualar devido ao encolhimento e aprisionamento de gás.

O Papel do Ambiente de Vácuo

O alto vácuo (por exemplo, <0,1 Pa) não é apenas para limpeza; é uma ferramenta de processamento ativa.

Ele remove gases adsorvidos das superfícies do pó que, de outra forma, criariam vazios ou inclusões em uma peça fundida.

Além disso, previne a oxidação da matriz de alumínio e dos reforços durante o ciclo de aquecimento, garantindo que a interface entre a matriz e o reforço permaneça limpa e forte.

Compreendendo os Compromissos

Embora a VHP ofereça propriedades de material superiores, é importante reconhecer as limitações operacionais em comparação com a fundição.

Limitações Geométricas A fundição permite a produção de componentes complexos, de forma próxima à rede. A VHP é tipicamente limitada a geometrias simples (tarugos ou placas) que requerem usinagem subsequente.

Produtividade e Custo A VHP é um processo em batelada que é geralmente mais lento e mais intensivo em capital por unidade do que os métodos de fundição contínua ou em massa. É um processo escolhido pelo desempenho, não pela economia de alto volume.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar um método de fabricação para compósitos 2024Al/Gr/SiC, alinhe sua escolha com os requisitos críticos do componente.

- Se o seu foco principal é a máxima resistência mecânica e condutividade térmica: Use Prensagem a Quente a Vácuo. A mitigação de carbetos frágeis e a alta densificação são intransigentes para aplicações de alto desempenho.

- Se o seu foco principal é geometria complexa sem usinagem: Use Fundição, mas reconheça que você provavelmente sacrificará as propriedades do material devido a reações de interface e menor densidade.

Resumo: A prensagem a quente a vácuo é a escolha definitiva para aplicações críticas onde a integridade estrutural interna do material supera a necessidade de modelagem geométrica complexa.

Tabela Resumo:

| Característica | Prensagem a Quente a Vácuo (VHP) | Fundição Líquida Tradicional |

|---|---|---|

| Estado do Material | Estado sólido / Semissólido | Estado líquido (Fundido) |

| Qualidade da Interface | Sem $Al_4C_3$ (carbetos frágeis) | Alto risco de reações frágeis |

| Densificação | Alta (>96% de densidade) | Baixa (risco de encolhimento/vazios) |

| Mecanismo de Ligação | Ruptura mecânica de películas de óxido | Molhagem líquida dos reforços |

| Geometria | Tarugos/placas simples | Formas complexas próximas à rede |

| Melhor Para | Integridade de alto desempenho | Peças complexas de alto volume |

Eleve o Desempenho do Seu Material com a KINTEK

Você está lutando com interfaces frágeis ou baixa densidade na fabricação de seus compósitos? A KINTEK é especializada em soluções térmicas avançadas projetadas para resolver seus desafios de materiais mais complexos. Apoiados por P&D especializado e fabricação de precisão, oferecemos sistemas de Prensagem a Quente a Vácuo, fornos Muffle, Tubulares, Rotativos e CVD de alto desempenho — todos totalmente personalizáveis para suas necessidades específicas de pesquisa ou produção.

Não comprometa a integridade estrutural. Nossos sistemas de vácuo garantem uma ligação metalúrgica limpa, densa e de alta resistência para suas aplicações alvo.

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno personalizável perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens da SPS para eletrólitos BCZY712? Atinge 98% de Densidade e Condutividade de Prótons Superior

- Quais funções essenciais os moldes de grafite desempenham? Papéis Essenciais na Sinterização por Prensagem a Quente a Vácuo de Cerâmicas SiC/ZTA

- Qual função o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha na reciclagem de sucata de liga de alumínio? Recuperação de Alto Valor

- Por que um sistema de aquecimento por indução de frequência média é utilizado na fabricação de brocas de diamante por prensagem a quente a vácuo? Para Velocidade e Durabilidade Superiores

- Quais vantagens uma prensa a vácuo oferece no processamento de materiais? Alcance Densidade e Pureza Superiores

- Quais processos são usados para prensagem a vácuo e pré-formagem de tecidos e materiais fibrosos? Consolidação de Uniforme Mestre para Compósitos

- Qual o papel da pressão mecânica na difusão em prensagem a quente? União de Compósitos Microlaminados Mestre

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?