O controle preciso da temperatura é a variável mais crítica que determina a integridade óptica e estrutural das cerâmicas de Pr3+:(Ca0.97Gd0.03)F2.03.

Ele atua como o regulador do comportamento atômico, ditando diretamente se o material atinge a densificação completa com grãos finos ou sofre de defeitos que prejudicam a transparência.

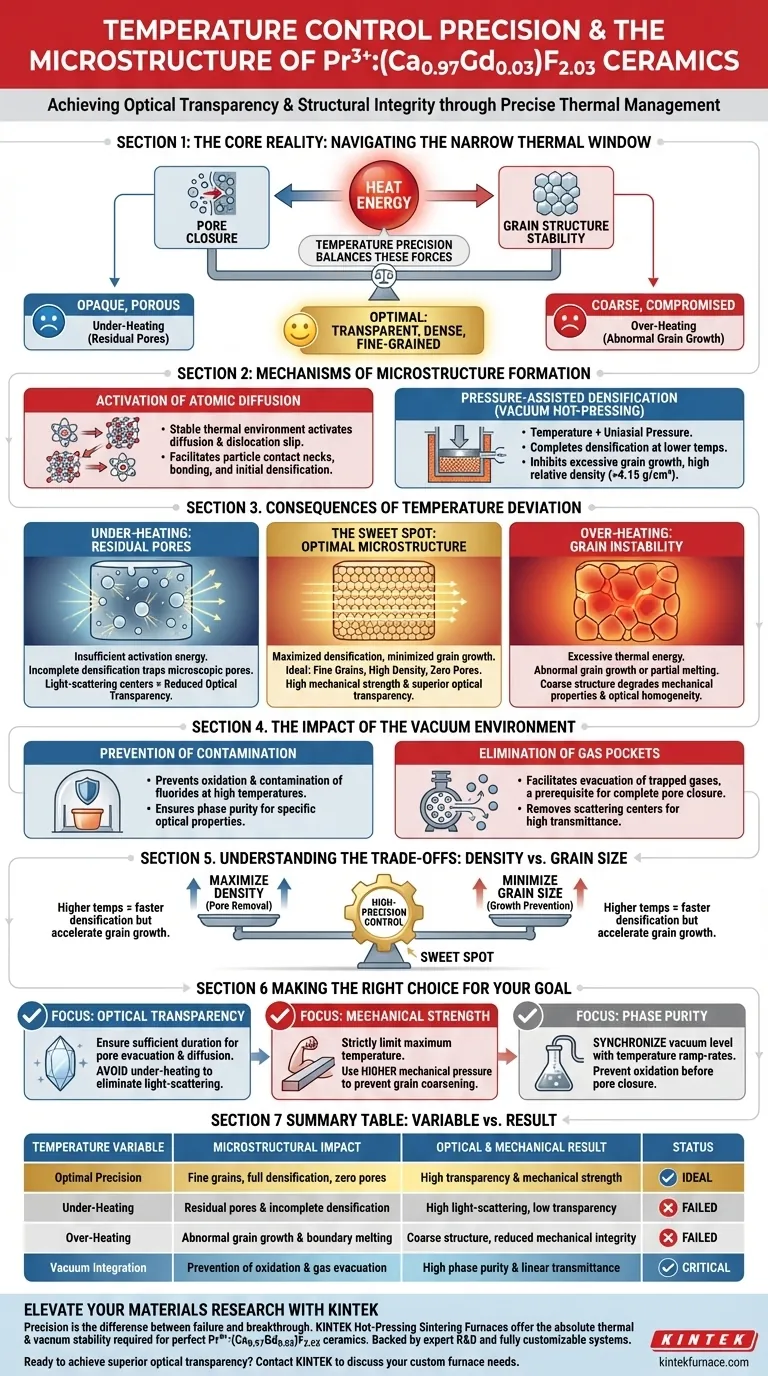

A Realidade Central Atingir uma microestrutura perfeita requer navegar em uma estreita janela térmica. A precisão da temperatura equilibra a energia necessária para fechar os poros contra o risco de desestabilizar a estrutura do grão; falhar em manter esse equilíbrio resulta em material opaco e poroso ou cerâmicas grosseiras e estruturalmente comprometidas.

Os Mecanismos de Formação da Microestrutura

Ativação da Difusão Atômica

O controle de temperatura de alta precisão fornece o ambiente térmico estável necessário para ativar a difusão atômica e o deslizamento de discordâncias.

Essa energia térmica é necessária para formar discordâncias parciais de Shockley e falhas de empilhamento. Esses defeitos são mecanismos essenciais que dominam o crescimento inicial dos pescoços de contato das partículas, facilitando a capacidade do material de se ligar e densificar.

O Papel da Densificação Assistida por Pressão

Em um forno de prensagem a quente a vácuo, a temperatura não funciona sozinha; ela funciona em conjunto com a pressão mecânica uniaxial.

Essa combinação permite que o processo de densificação seja concluído rapidamente em temperaturas mais baixas do que seria possível apenas com calor. Ao permitir a densificação em limiares térmicos mais baixos, o processo inibe efetivamente o crescimento excessivo de grãos, garantindo alta densidade relativa (potencialmente excedendo 4,15 g/cm³).

Consequências do Desvio de Temperatura

O Risco de Subaquecimento (Poros Residuais)

Se a temperatura for mantida abaixo da janela ideal, a energia de ativação fornecida é insuficiente para completar o processo de sinterização.

O resultado imediato é a densificação incompleta. Isso deixa poros residuais presos dentro da matriz cerâmica.

Esses poros microscópicos atuam como centros de espalhamento de luz. Para uma cerâmica transparente como Pr3+:(Ca0.97Gd0.03)F2.03, isso é catastrófico, pois reduz significativamente a transparência óptica e diminui a qualidade de transmissão do material.

O Risco de Superaquecimento (Instabilidade de Grão)

Inversamente, exceder o limiar de temperatura ideal introduz energia térmica excessiva no sistema.

Isso leva ao crescimento anormal de grãos ou até mesmo ao derretimento parcial das fronteiras de grãos. Embora o material possa ser denso, a estrutura de grãos grosseira degrada as propriedades mecânicas e potencialmente altera a homogeneidade óptica da cerâmica.

O Impacto do Ambiente a Vácuo

Prevenção de Contaminação

O controle preciso do ambiente a vácuo durante o aquecimento evita a oxidação ou contaminação dos materiais de fluoreto.

Em altas temperaturas de sinterização, os fluoretos são suscetíveis a reagir com a atmosfera. Um alto vácuo garante a pureza da fase, o que é fundamental para manter as propriedades ópticas específicas do dopante Pr3+.

Eliminação de Bolsas de Gás

O vácuo facilita a evacuação de gases presos em poros microscópicos.

A remoção desses gases é um pré-requisito para o fechamento completo dos poros. Essa eliminação de vazios cheios de gás é crucial para remover centros de espalhamento, garantindo assim alta transmitância linear nas regiões espectrais visível e infravermelho próximo.

Compreendendo os Compromissos

O Conflito Densidade vs. Tamanho de Grão

O principal desafio na prensagem a quente é o compromisso entre maximizar a densidade e minimizar o tamanho do grão.

Temperaturas mais altas geralmente promovem densificação mais rápida (remoção de poros), mas simultaneamente aceleram o crescimento de grãos.

A Estratégia do "Ponto Ideal"

O objetivo do controle de alta precisão é atingir o "ponto ideal" exato onde a densificação é maximizada, mas a migração da fronteira de grãos (crescimento) é minimizada.

Isso resulta na microestrutura ideal: grãos finos, alta densidade e zero poros. Essa configuração específica é o que produz alta resistência mecânica e transparência óptica superior.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a produção de cerâmica Pr3+:(Ca0.97Gd0.03)F2.03, você deve adaptar seu perfil térmico aos seus requisitos de desempenho específicos:

- Se o seu foco principal é Transparência Óptica: Priorize um perfil de temperatura que garanta duração suficiente para evacuação de poros e difusão, evitando até mesmo um leve subaquecimento para eliminar centros de espalhamento de luz.

- Se o seu foco principal é Resistência Mecânica: Limite estritamente a temperatura máxima e utilize maior pressão mecânica para atingir a densidade, prevenindo o envelhecimento do grão que enfraquece o material.

- Se o seu foco principal é Pureza de Fase: Garanta que o nível de vácuo esteja sincronizado com as taxas de aquecimento para evitar a oxidação antes que o fechamento dos poros ocorra.

Em última análise, a transparência da sua cerâmica é um reflexo direto da estabilidade e precisão do sistema de controle de temperatura do seu forno.

Tabela Resumo:

| Variável de Temperatura | Impacto Microestrutural | Resultado Óptico e Mecânico |

|---|---|---|

| Precisão Ótima | Grãos finos, densificação completa, zero poros | Alta transparência e resistência mecânica |

| Subaquecimento | Poros residuais e densificação incompleta | Alto espalhamento de luz, baixa transparência |

| Superaquecimento | Crescimento anormal de grãos e fusão de fronteiras | Estrutura grosseira, integridade mecânica reduzida |

| Integração a Vácuo | Prevenção de oxidação e evacuação de gases | Alta pureza de fase e transmitância linear |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre uma amostra falha e um avanço. Na KINTEK, entendemos que atingir o "ponto ideal" perfeito para cerâmicas de Pr3+:(Ca0.97Gd0.03)F2.03 requer estabilidade térmica e a vácuo absolutas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos especializados de Sinterização por Prensagem a Quente. Nossos sistemas são totalmente personalizáveis às suas necessidades exclusivas de pesquisa, garantindo que você mantenha os perfis exatos de temperatura necessários para eliminar poros e controlar o crescimento de grãos.

Pronto para alcançar transparência óptica superior?

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de um molde rígido na prensagem a quente a vácuo? Domine a precisão estrutural em compósitos em camadas

- Qual é o efeito do tempo de espera prolongado durante a prensagem a quente a vácuo (VHP)? Aumentar a pureza e a densidade da fase Al3Ti

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Como um sistema de Sinterização por Plasma de Faísca (SPS) se compara a fornos tradicionais para cerâmicas de Al2O3-TiC?

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Qual o papel de um forno de sinterização por prensagem a quente na produção de Cf-UHTC? Alcance a Densidade Máxima em Compósitos Refratários

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência