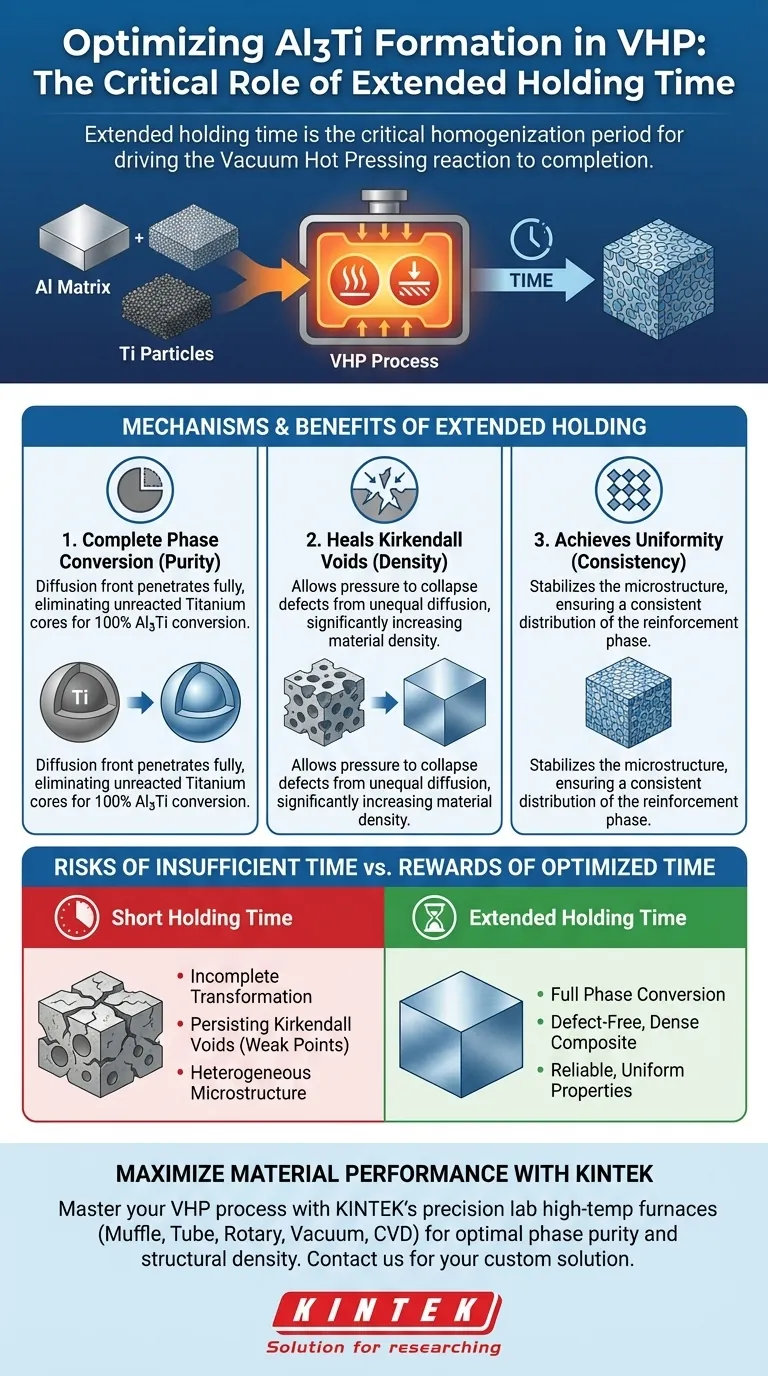

O tempo de espera prolongado atua como o período crítico de homogeneização no processo de prensagem a quente a vácuo (VHP). Ao manter a temperatura da reação por uma duração prolongada, você permite tempo suficiente para a interdifusão atômica entre Alumínio e Titânio. Isso resulta diretamente na eliminação de núcleos de Titânio não reagidos, na criação de uma fase Al3Ti uniforme e na cura de defeitos induzidos por difusão conhecidos como vazios de Kirkendall.

Embora a temperatura forneça a energia para iniciar a reação, o tempo de espera é o que a leva à conclusão. Estender essa duração é essencial para garantir uma fase de reforço pura, livre de Titânio residual e porosidade estrutural.

Mecanismos de Formação de Fase

Para entender por que o tempo de espera dita a qualidade da fase Al3Ti, devemos observar o comportamento atômico durante o período de imersão.

Facilitando a Interdifusão Atômica

Na temperatura de reação definida, a formação da fase de reforço é um processo de difusão dependente do tempo.

Manter o calor permite que os átomos de Alumínio e Titânio migrem através das camadas de fronteira. Sem essa exposição térmica sustentada, a interação entre os metais permanece superficial.

Eliminando Núcleos Não Reagidos

Um dos principais objetivos do VHP é a conversão completa. Tempos de espera curtos geralmente deixam os centros das partículas de Titânio intocados.

Estender o tempo de espera garante que a frente de difusão penetre totalmente nas partículas de Titânio. Isso efetivamente remove o Titânio metálico residual, convertendo os núcleos das partículas inteiramente na fase intermetálica Al3Ti desejada.

Integridade Estrutural e Defeitos

Além da composição química, a estrutura física do compósito é fortemente influenciada pelo tempo que o material é mantido sob pressão e temperatura.

Alcançando a Uniformidade da Fase

Uma microestrutura consistente requer uma reação completa em toda a matriz.

O tempo de espera prolongado permite que a fase Al3Ti recém-formada se estabilize. Isso resulta em uma distribuição uniforme da fase de reforço, evitando aglomerados de material não reagido ou gradientes de composição.

Curando Vazios de Kirkendall

O processo de difusão cria naturalmente defeitos conhecidos como vazios de Kirkendall, que ocorrem devido às taxas de difusão desiguais de Alumínio e Titânio.

Estender o tempo de espera é o principal método para remediar isso. Ele permite que o processo VHP aplique calor e pressão tempo suficiente para colapsar esses vazios, resultando em um compósito final mais denso e estruturalmente mais sólido.

Os Riscos de Tempo Insuficiente

Ao otimizar um ciclo de fabricação, é tentador reduzir os tempos de ciclo. No entanto, a referência destaca riscos específicos associados ao encurtamento da fase de espera.

Fraquezas Estruturais Persistentes

Se o tempo de espera for interrompido, os mecanismos que curam defeitos de difusão são interrompidos prematuramente.

Isso deixa os vazios de Kirkendall intactos dentro da matriz do material. Esses vazios atuam como concentradores de tensão, reduzindo significativamente a integridade mecânica da peça final.

Transformação de Fase Incompleta

Acelerar o processo corre o risco de deixar uma microestrutura heterogênea.

Sem tempo adequado, o compósito permanece uma mistura de camadas de interface reagidas e núcleos não reagidos. Isso impede que o material atinja as propriedades uniformes esperadas de um compósito reforçado com Al3Ti totalmente formado.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar seu perfil VHP requer priorizar as propriedades específicas do material que você precisa.

- Se o seu foco principal é a Pureza da Fase: Estenda o tempo de espera para garantir que a frente de difusão atinja o centro de todas as partículas de Titânio, eliminando núcleos não reagidos.

- Se o seu foco principal é a Densidade do Material: Priorize um tempo de espera mais longo para permitir tempo suficiente para que a pressão colapse e cure os vazios de Kirkendall gerados durante a reação.

O sucesso no VHP depende de tratar o tempo como uma variável ativa que cura defeitos e finaliza a estrutura do material.

Tabela Resumo:

| Efeito do Tempo de Espera Prolongado | Impacto na Fase Al3Ti e na Qualidade do Compósito |

|---|---|

| Interdifusão Atômica | Facilita a migração completa de átomos de Al e Ti através das camadas de fronteira. |

| Conversão de Fase | Elimina núcleos de Titânio não reagidos, garantindo 100% de conversão para Al3Ti. |

| Microestrutura | Promove uma distribuição uniforme da fase em toda a matriz do material. |

| Gerenciamento de Defeitos | Colapsa e cura vazios de Kirkendall para uma densidade superior do material. |

| Integridade Mecânica | Reduz concentradores de tensão ao remover porosidade estrutural e vazios. |

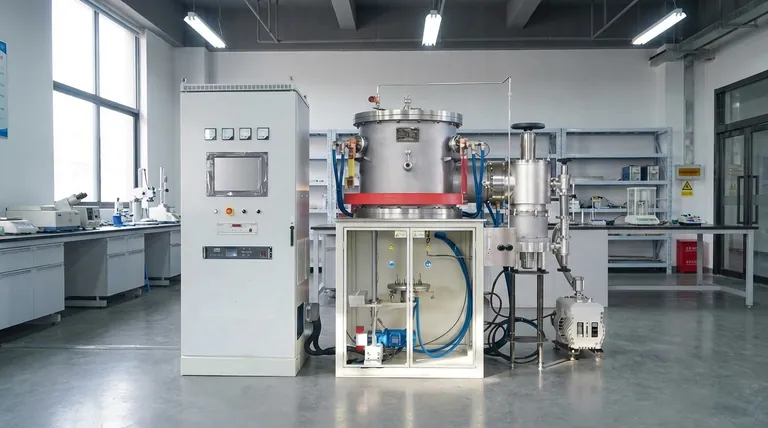

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar o equilíbrio perfeito de temperatura, pressão e tempo de espera é essencial para um reforço Al3Ti de alta qualidade. Na KINTEK, fornecemos o equipamento de precisão necessário para dominar o processo de Prensagem a Quente a Vácuo.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos totalmente personalizáveis para atender às suas necessidades exclusivas de ciência de materiais. Se você busca pureza completa da fase ou densidade estrutural máxima, nossos sistemas fornecem a estabilidade e o controle necessários para a excelência.

Pronto para otimizar seu processo VHP? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual papel o revestimento de Nitreto de Boro Hexagonal (h-BN) desempenha nos moldes SPS? Proteja suas ferramentas e pureza

- Qual o papel de um forno de prensagem a quente a vácuo na densificação de nanocompósitos? Alcançar densidade próxima da teórica

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na temperatura? Explore Soluções de Nível Baixo, Médio e Alto

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- Quais são as principais aplicações da tecnologia de prensa a vácuo? Alcance Ligação e Moldagem Superior de Materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Qual é a aplicação de fornos de prensa a quente no processamento cerâmico? Alcance Densidade e Resistência Superiores