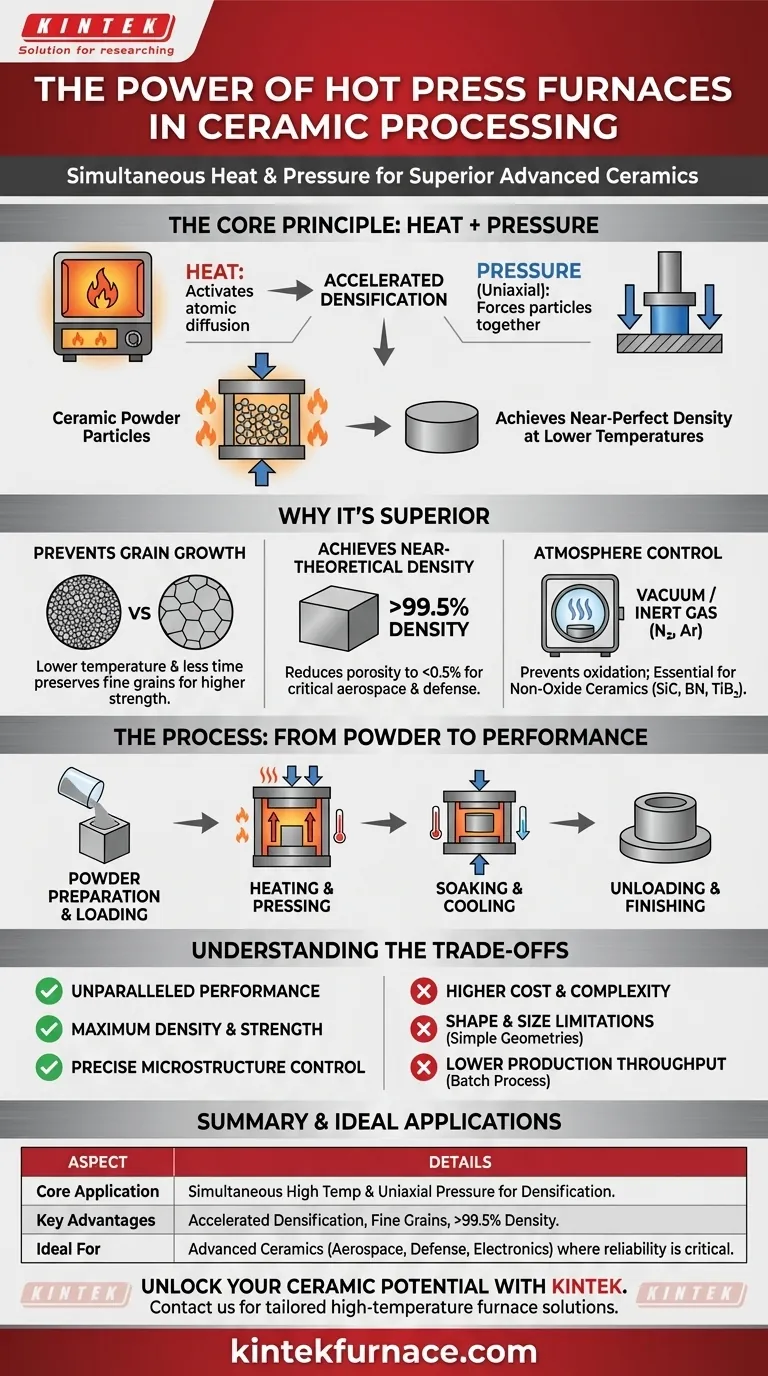

Em sua essência, um forno de prensa a quente é utilizado no processamento cerâmico para aplicar simultaneamente alta temperatura e imensa pressão, transformando matérias-primas em pó em componentes sólidos excepcionalmente densos e fortes. Este processo, conhecido como prensagem a quente ou sinterização sob pressão, é crítico para a fabricação de cerâmicas avançadas que possuem propriedades inatingíveis apenas por métodos de aquecimento convencionais.

A vantagem fundamental da prensagem a quente é sua capacidade de acelerar drasticamente a densificação de pós cerâmicos. Ao forçar fisicamente as partículas enquanto as aquece, ela atinge uma densidade quase perfeita em temperaturas mais baixas, o que evita o crescimento de grãos que enfraquece as cerâmicas convencionais.

O Princípio Central: Superando Barreiras de Sinterização

O processamento cerâmico tradicional baseia-se na sinterização, onde os pós cerâmicos são aquecidos em um forno. O calor dá aos átomos a energia para difundir-se através das fronteiras das partículas, fazendo com que se fundam e reduzam o espaço vazio (porosidade) entre elas. A prensagem a quente aprimora este processo fundamental.

Como Funciona: Calor e Pressão Uniaxial

Um forno de prensa a quente contém uma matriz, tipicamente feita de grafite, que contém o pó cerâmico. Êmbolos, ou aríetes, comprimem o pó ao longo de um único eixo enquanto o forno aquece todo o conjunto. Esta combinação de calor e pressão uniaxial (em uma única direção) é a característica definidora do processo.

A Vantagem: Densificação Acelerada

A pressão aplicada aumenta dramaticamente os pontos de contato entre as partículas cerâmicas. Isso fornece caminhos mais curtos para a difusão atômica e força fisicamente o material a preencher os vazios, levando a uma densificação rápida e mais completa em comparação com a sinterização sem pressão.

Por que a Prensagem a Quente Cria Cerâmicas Superiores

O verdadeiro valor da prensagem a quente é sua capacidade de resolver os compromissos inerentes da sinterização tradicional de alta temperatura. Ela permite um controle preciso sobre a microestrutura final da cerâmica, o que dita diretamente seu desempenho.

Problema: Crescimento Indesejado de Grãos na Sinterização Tradicional

Para atingir alta densidade apenas com calor, as cerâmicas frequentemente exigem temperaturas muito altas mantidas por longos períodos. Um efeito colateral importante é o crescimento de grãos, onde grãos cristalinos menores se fundem em maiores. Embora o material se torne mais denso, esses grãos grandes podem atuar como pontos fracos, reduzindo a resistência final e a tenacidade à fratura.

Solução: Temperaturas Mais Baixas e Grãos Mais Finos

Ao adicionar pressão, a prensagem a quente atinge a densidade total em temperaturas significativamente mais baixas e em menos tempo. Esta diferença crucial evita o crescimento excessivo de grãos. A cerâmica resultante mantém uma microestrutura de grãos finos, que é um fator chave para alcançar propriedades mecânicas superiores como dureza e resistência.

Solução: Alcançando a Densidade Quase Teórica

Para aplicações críticas na indústria aeroespacial, defesa ou eletrônica, a porosidade é uma falha fatal. Os vazios atuam como concentradores de tensão e pontos de iniciação de trincas. A prensagem a quente pode reduzir a porosidade para menos de 0,5%, atingindo uma densidade que é mais de 99,5% do máximo teórico do material.

Requisito: Controle de Atmosfera para Pureza

A maioria dos fornos de prensa a quente opera sob vácuo ou uma atmosfera inerte controlada (como nitrogênio ou argônio). Isso é essencial para prevenir oxidação ou reações químicas, especialmente ao processar cerâmicas não-óxidas sensíveis, como carboneto de silício (SiC), nitreto de boro (BN) ou diboreto de titânio (TiB₂).

Compreendendo as Trocas

Embora a prensagem a quente ofereça um desempenho incomparável, não é a solução para todas as aplicações cerâmicas. O processo vem com limitações específicas que o tornam uma ferramenta especializada, e não de uso geral.

Alto Custo e Complexidade

Fornos de prensa a quente são significativamente mais complexos e caros para adquirir e operar do que fornos convencionais de atmosfera ou mufla. A necessidade de sistemas de pressão robustos e câmaras estanques a vácuo aumenta esse custo.

Limitações de Forma e Tamanho

O uso de uma matriz e pressão uniaxial limita inerentemente a produção a formas relativamente simples, como discos, blocos e cilindros. A criação de peças complexas e quase com a forma final geralmente não é viável com este método.

Menor Produção

A prensagem a quente é um processo em batelada. Cada ciclo de carregamento, aquecimento, prensagem, resfriamento e descarregamento leva um tempo considerável. Isso resulta em menor produção em comparação com métodos de sinterização mais contínuos, tornando-o menos adequado para componentes cerâmicos de alto volume e baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de processamento térmico correto depende inteiramente do desempenho e das restrições econômicas exigidas pelo seu produto final.

- Se seu foco principal é o máximo desempenho e confiabilidade: A prensagem a quente é a escolha definitiva para alcançar a maior densidade, resistência e dureza possíveis, especialmente para componentes críticos.

- Se o seu material é uma cerâmica não-óxida sensível à oxidação: O ambiente de atmosfera controlada ou vácuo de uma prensa a quente é inegociável para preservar a pureza do material.

- Se você precisa produzir formas complexas ou grandes volumes a um custo menor: A sinterização tradicional sem pressão em um forno de atmosfera ou mufla é uma abordagem mais prática e econômica.

Em última análise, a prensagem a quente é a ferramenta de engenharia para transformar pós cerâmicos em sólidos de alto desempenho quando a falha do material não é uma opção.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Aplicação Principal | Aplica simultaneamente alta temperatura e pressão uniaxial em pós cerâmicos para densificação e aumento da resistência. |

| Principais Vantagens | Densificação acelerada, temperaturas de processamento mais baixas, prevenção do crescimento de grãos, densidade quase teórica (acima de 99,5%) e microestrutura controlada. |

| Ideal Para | Cerâmicas avançadas na indústria aeroespacial, defesa, eletrônica e outras aplicações de alto desempenho onde a confiabilidade do material é crítica. |

| Limitações | Alto custo, restrições de forma e tamanho (por exemplo, discos ou cilindros simples), menor produção e complexidade na operação. |

| Controle de Atmosfera | Opera sob vácuo ou gases inertes (por exemplo, nitrogênio, argônio) para prevenir oxidação, essencial para cerâmicas não-óxidas como SiC, BN e TiB₂. |

Desbloqueie o Potencial Máximo do Seu Processamento Cerâmico com a KINTEK

Lutando para alcançar a alta densidade e resistência superior exigidas para seus componentes cerâmicos avançados? A KINTEK é especializada em fornecer soluções personalizadas de fornos de alta temperatura que abordam seus desafios únicos. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Prensa a Quente, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades específicas experimentais e de produção, seja você na indústria aeroespacial, eletrônica ou pesquisa.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas tecnologias avançadas de fornos podem aprimorar a eficiência e os resultados do seu processamento cerâmico!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho

- O que é prensagem a quente a vácuo? Alcance Resistência e Pureza Superiores do Material

- Como funciona uma prensa a quente? Domine o Calor, a Pressão e o Tempo para Resultados Perfeitos