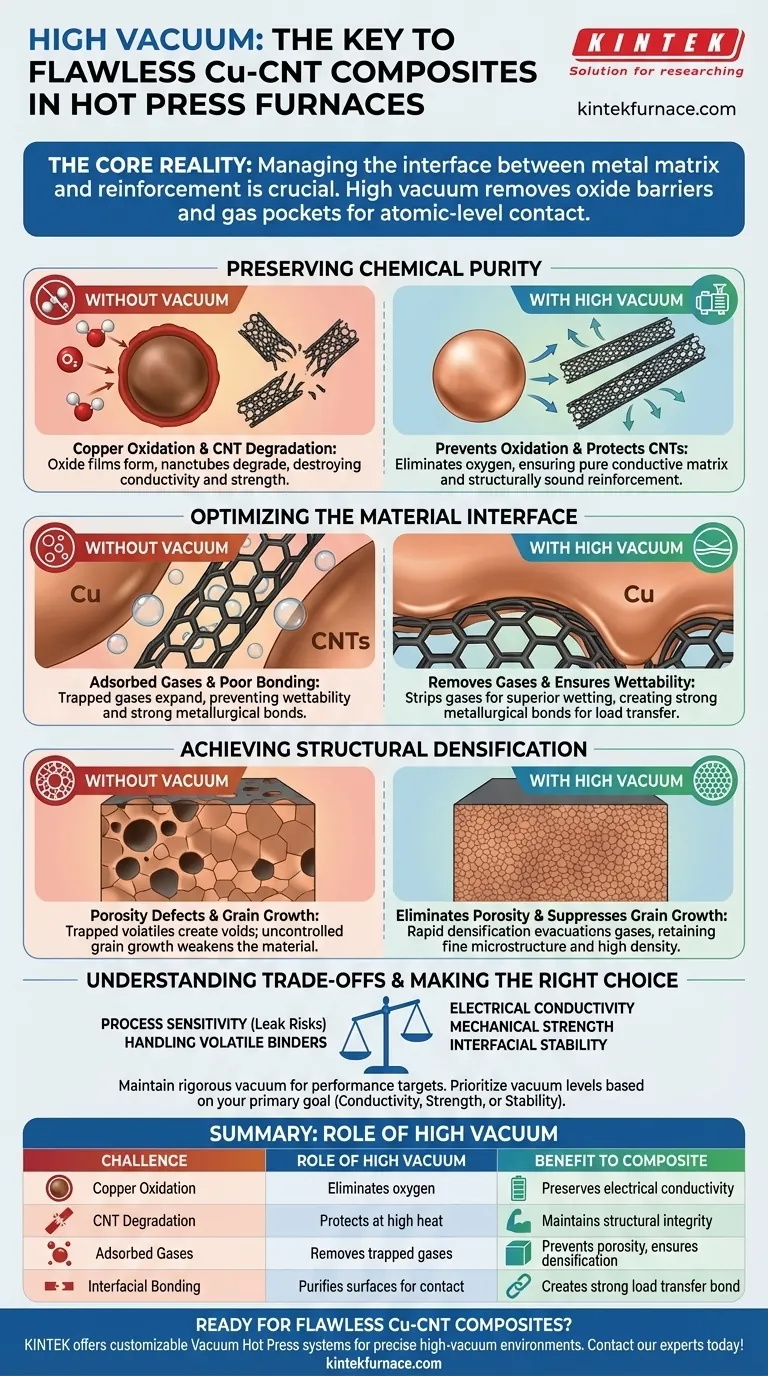

A integridade dos compósitos de cobre-nanotubo de carbono (Cu-CNT) depende fundamentalmente da pureza do ambiente de sinterização. Um alto vácuo é crítico porque simultaneamente previne a oxidação da matriz de cobre e dos nanotubos, ao mesmo tempo que extrai ativamente gases adsorvidos das superfícies do pó. Sem essa atmosfera controlada, o material não consegue atingir o contato em nível atômico necessário para alta condutividade elétrica e força mecânica superior.

A Realidade Central Criar um compósito viável de Cu-CNT é menos sobre aquecer o material e mais sobre gerenciar a interface entre o metal e o reforço. Um ambiente de alto vácuo é o principal mecanismo que remove barreiras de óxido e bolsões de gás, facilitando a difusão atômica direta necessária para um compósito denso e de alto desempenho.

Preservando a Pureza Química em Altas Temperaturas

Prevenindo a Oxidação da Matriz de Cobre

Nas temperaturas elevadas necessárias para a sinterização, o cobre é altamente reativo com o oxigênio. Sem vácuo, filmes de óxido se formam rapidamente na superfície das partículas de cobre.

Essas camadas de óxido agem como isolantes elétricos e pontos fracos mecânicos. Um ambiente de alto vácuo (frequentemente em torno de $10^{-5}$ mbar) elimina o oxigênio, garantindo que a matriz de cobre permaneça pura e condutora.

Protegendo os Nanotubos de Carbono

Os nanotubos de carbono (CNTs) atuam como a fase de reforço, mas também são suscetíveis à degradação na presença de oxigênio em alto calor.

O ambiente de vácuo protege a integridade estrutural dos CNTs. Essa preservação é vital, pois qualquer dano à estrutura do nanotubo compromete o reforço mecânico que eles fornecem ao compósito.

Otimizando a Interface do Material

Removendo Gases Adsorvidos

Pós moídos, particularmente aqueles usados na preparação de compósitos, possuem altas áreas de superfície específicas que retêm quantidades significativas de gases adsorvidos.

Se esses gases não forem evacuados, eles se expandem durante o aquecimento. Um alto vácuo remove efetivamente esses gases das superfícies das partículas antes que a fase de sinterização comece.

Garantindo Molhabilidade e Ligação

Uma forte ligação interfacial depende da "molhabilidade" — a capacidade do metal de fluir sobre e aderir ao reforço.

Ao purificar a superfície do pó e remover contaminantes, o vácuo melhora a molhabilidade entre o cobre e os CNTs. Isso leva a uma forte ligação metalúrgica, que é essencial para a transferência de carga eficaz dentro do compósito.

Alcançando a Densificação Estrutural

Eliminando Defeitos de Porosidade

A porosidade é o inimigo da resistência mecânica. Gases e voláteis retidos que não são removidos durante os estágios iniciais de aquecimento criam vazios (poros) no produto final.

O ambiente de vácuo evacua gases dos espaços intersticiais entre as partículas de pó. Isso permite que o material se densifique rápida e completamente enquanto está em estado termoplástico.

Suprimindo o Crescimento de Grãos

Embora a densificação seja desejada, o crescimento descontrolado de grãos pode enfraquecer o material.

A prensagem a quente a vácuo facilita a densificação rápida, que efetivamente suprime o crescimento excessivo de grãos. Esse equilíbrio resulta em um material a granel que retém uma microestrutura fina e alta densidade.

Compreendendo os Compromissos

Sensibilidade do Processo e Riscos de Vazamento

Embora um alto vácuo seja indispensável, ele introduz sensibilidade significativa ao processo. O equipamento requer manutenção rigorosa de vedações e bombas.

Mesmo um pequeno vazamento ou uma falha em atingir o limiar de vácuo específico pode resultar em oxidação parcial. Isso é frequentemente mais prejudicial do que uma falha total, pois cria defeitos invisíveis dentro do compósito que levam a um desempenho imprevisível.

Manuseio de Aglutinantes Voláteis

Em alguns métodos de preparação envolvendo aglutinantes ou ceras, o vácuo auxilia na extração desses voláteis.

No entanto, isso requer taxas de rampa cuidadosas. Se o vácuo puxar com muita força e rapidez em aglutinantes voláteis, ele pode interromper o arranjo do pó antes que a sinterização ocorra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar os parâmetros da sua prensa a quente a vácuo, considere seus alvos de desempenho específicos:

- Se o seu foco principal for Condutividade Elétrica: Priorize os níveis de vácuo mais altos possíveis para garantir a remoção completa de filmes de óxido, que atuam como barreiras ao fluxo de elétrons.

- Se o seu foco principal for Resistência Mecânica: Concentre-se na evacuação de gases intersticiais para minimizar a porosidade, garantindo uma estrutura totalmente densa que possa suportar cargas físicas.

- Se o seu foco principal for Estabilidade Interfacial: Garanta que o vácuo seja mantido durante a fase de resfriamento para evitar a reoxidação da superfície enquanto o material ainda está quimicamente ativo.

O vácuo não é meramente uma medida protetora; é uma ferramenta de processamento ativa que dita a qualidade final da interface entre sua matriz e reforço.

Tabela Resumo:

| Desafio | Papel do Alto Vácuo | Benefício para o Compósito |

|---|---|---|

| Oxidação do Cobre | Elimina oxigênio da câmara | Preserva a condutividade elétrica da matriz |

| Degradação do CNT | Protege os nanotubos do oxigênio em alto calor | Mantém a integridade estrutural para reforço mecânico |

| Gases Adsorvidos | Remove gases presos nas superfícies do pó | Previne porosidade e garante densificação completa |

| Ligação Interfacial | Purifica superfícies para melhor contato metal-CNT | Cria uma forte ligação para transferência de carga eficaz |

Pronto para obter compósitos de Cu-CNT impecáveis? O forno certo é crucial. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Prensa a Quente a Vácuo, incluindo fornos Muffle, Tubulares, Rotativos e CVD, projetados para fornecer o ambiente de alto vácuo preciso que sua pesquisa exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos adaptar uma solução para suas necessidades exclusivas de preparação de compósitos.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é sinterização a quente ativada e quais são suas vantagens? Alcance uma Densificação Superior de Material com Eficiência

- Qual é a função de um revestimento de Nitreto de Boro (BN) na sinterização por prensagem a quente? Proteja suas cerâmicas de fluoreto agora

- Que fatores devem ser considerados ao escolher uma prensa a vácuo para metalurgia? Otimize seu Investimento para Precisão e Eficiência

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Desbloqueie a Resistência Máxima para Compósitos SiC/ZTA

- Quais aplicações industriais utilizam fornos de prensagem a quente a vácuo? Essencial para Aeroespacial, Medicina e Eletrônica

- Quais são as vantagens técnicas de usar um forno de sinterização SPS? Eleve o desempenho do material Al2O3-TiC

- Por que uma prensa de laboratório de alta precisão é usada para cerâmicas compósitas à base de TiB2? Garanta a Preparação Impecável do Corpo Verde

- Por que as prensas a vácuo são consideradas ferramentas versáteis em várias indústrias? Obtenha Laminação e Formação Perfeitas