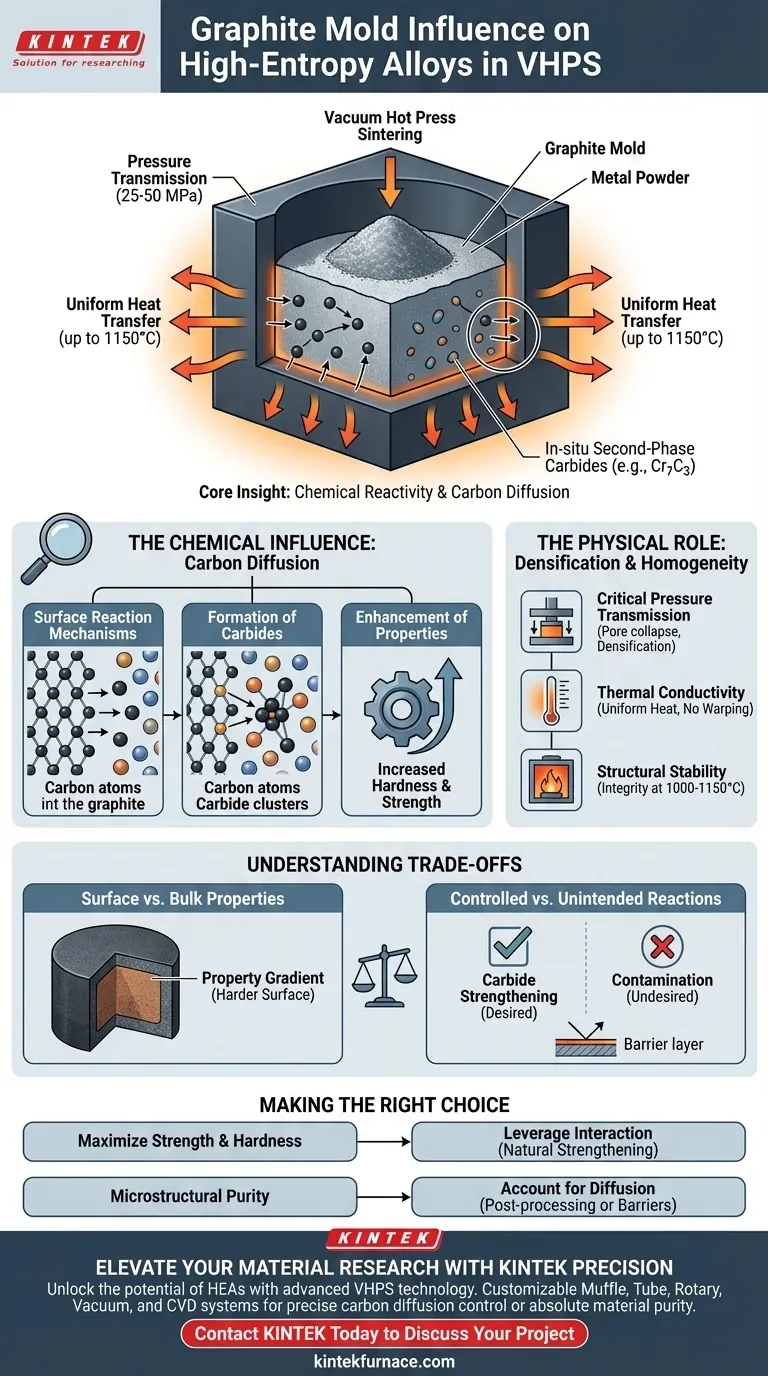

Os moldes de grafite na Sinterização por Prensagem a Quente a Vácuo (VHPS) atuam mais do que meros recipientes passivos; são participantes ativos na evolução microestrutural da liga. Embora sua função principal seja moldar o pó e transmitir pressão, o carbono do molde pode se difundir para os pós de ligas de alta entropia (HEA), desencadeando reações químicas que alteram fundamentalmente as propriedades mecânicas do material.

Insight Central: Enquanto o molde de grafite garante a densificação através da transmissão de pressão e uniformidade térmica, sua influência distinta reside em sua reatividade química. Sob alta temperatura e pressão, a difusão de carbono do molde pode induzir a formação de carbonetos de segunda fase *in-situ* (como Cr7C3), que aumentam significativamente a dureza e a resistência da liga sinterizada final.

A Influência Química: Difusão de Carbono

A influência mais significativa, e muitas vezes negligenciada, do molde de grafite é seu potencial de interagir quimicamente com o pó da liga. Isso vai além do simples contenção para o domínio da liga de superfície.

Mecanismos de Reação de Superfície

Sob as condições intensas do VHPS, a interface entre o molde de grafite e o pó da liga se torna reativa. Ocorrem reações superficiais leves ou processos de difusão, introduzindo carbono do molde no pó metálico.

Formação de Carbonetos de Segunda Fase

Este carbono introduzido não permanece como uma impureza; ele atua como um agente estabilizador para novas fases. Especificamente, promove a formação de carbonetos de segunda fase, como Cr7C3, dentro da matriz da liga.

Melhora das Propriedades Mecânicas

A presença desses carbonetos gerados *in-situ* tem um impacto direto e positivo no desempenho. Eles atuam como agentes de reforço, aumentando significativamente a dureza e a resistência da liga de alta entropia sinterizada em comparação com uma amostra sinterizada em um ambiente inerte.

O Papel Físico: Densificação e Homogeneidade

Enquanto a influência química muda *o que* o material é, o papel físico do molde determina a *integridade* da peça final.

Transmissão Crítica de Pressão

O molde funciona como o vaso principal para transmitir força do sistema hidráulico para o pó. Ele deve suportar altas pressões (tipicamente 25 a 50 MPa) para colapsar poros e impulsionar a densificação das partículas de pó.

Condutividade e Uniformidade Térmica

O grafite é utilizado por sua excelente condutividade térmica. Essa propriedade garante transferência de calor uniforme através do molde e da amostra, prevenindo gradientes térmicos que poderiam levar a dimensões distorcidas ou microestruturas irregulares.

Estabilidade Estrutural em Extremos

O molde deve manter uma integridade dimensional rigorosa sem deformação. É necessário que permaneça estável em temperaturas que variam de 1000°C a 1150°C (aprox. 1373 K), garantindo que a amostra final corresponda à geometria pretendida.

Entendendo os Compromissos

Embora a interação entre o molde de grafite e a liga seja frequentemente benéfica, ela introduz variáveis que devem ser gerenciadas.

Propriedades de Superfície vs. Massa

A difusão de carbono é primariamente um fenômeno de superfície ou interface. Isso pode criar um gradiente de propriedades, onde a superfície da peça sinterizada é mais dura e quimicamente diferente do núcleo.

Reações Controladas vs. Não Intencionais

Se a formação de carbonetos não for desejada para uma aplicação específica, o molde de grafite se torna uma fonte de contaminação. Os engenheiros devem decidir se o reforço por carbonetos se alinha com os objetivos de design ou se uma camada de barreira é necessária para prevenir a difusão.

Fazendo a Escolha Certa para o Seu Objetivo

A influência de um molde de grafite é uma variável que você pode alavancar ou suprimir dependendo de seus requisitos específicos.

- Se o seu foco principal é Maximizar Resistência e Dureza: Alavanque a interação grafite-liga, pois a difusão de carbono e a formação de carbonetos de Cr7C3 atuarão como um mecanismo de fortalecimento natural.

- Se o seu foco principal é Pureza Microestrutural: Você deve levar em conta a difusão de carbono na superfície; o pós-processamento (como retificação da superfície) ou revestimentos de barreira podem ser necessários para remover a camada carburada.

Em última análise, o molde de grafite não é apenas uma ferramenta para moldar; é um reagente químico que, quando engajado corretamente, aumenta os limites de desempenho das ligas de alta entropia.

Tabela Resumo:

| Tipo de Influência | Mecanismo / Característica | Impacto na Liga de Alta Entropia (HEA) |

|---|---|---|

| Química | Difusão de Carbono | Formação de carbonetos *in-situ* (ex: Cr7C3) aumentando a dureza. |

| Mecânica | Transmissão de Pressão | Permite sinterização de alta densidade a 25–50 MPa. |

| Térmica | Alta Condutividade | Garante distribuição uniforme de calor e previne gradientes microestruturais. |

| Estrutural | Estabilidade Térmica | Mantém a integridade dimensional em temperaturas de até 1150°C. |

| Superfície | Liga de Superfície | Cria um gradiente de propriedades com uma camada externa mais dura e reforçada. |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Desbloqueie todo o potencial de suas ligas de alta entropia com nossa tecnologia avançada de Sinterização por Prensagem a Quente a Vácuo (VHPS). Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades exatas de processamento térmico. Se você precisa de controle preciso de difusão de carbono ou pureza absoluta do material, nossos fornos de laboratório de alta temperatura garantem uniformidade e integridade estrutural superiores para suas aplicações mais exigentes.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e encontrar a solução de alta temperatura perfeita!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Como o controle de pressão de vácuo em um forno SPS influencia o metal duro? Alcance o sucesso na sinterização de alta densidade

- Qual é a função principal da folha de grafite dentro do sistema FAST? Otimize sua sinterização e proteção de ferramentas

- Qual material de molde é usado para a sinterização por prensagem a quente a vácuo de compósitos de matriz de alumínio? Escolha do Especialista Revelada

- Que papel desempenham os fornos de prensagem a quente a vácuo no desenvolvimento de materiais avançados? Forjam Materiais de Alta Densidade e Puros

- Como o mecanismo de aquecimento de um forno de sinterização de prensagem a quente a vácuo difere do SPS? Um guia comparativo

- Que recursos de segurança são incorporados nos fornos de prensa a quente a vácuo? Garantir a Proteção do Operador e do Equipamento

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- Como a aplicação de pressão mecânica contribui para a formação de TiAl/Ti6Al4V por prensagem a vácuo a quente? Análise de Especialista