Grafite de alta resistência é o material de molde definitivo usado para a sinterização por prensagem a quente a vácuo de compósitos de matriz de alumínio. Ele é qualificado de forma única para suportar a dualidade rigorosa deste processo: suportando pressão mecânica significativa para moldar o compósito, mantendo a integridade estrutural em altas temperaturas.

Insight Principal: Moldes de grafite são essenciais porque combinam excepcional condutividade térmica com a resistência mecânica necessária para definir a geometria da amostra sob cargas pesadas. Suas propriedades inerentes de estabilidade química e autolubrificação garantem ainda mais aquecimento uniforme e desmoldagem eficiente sem comprometer a integridade do compósito.

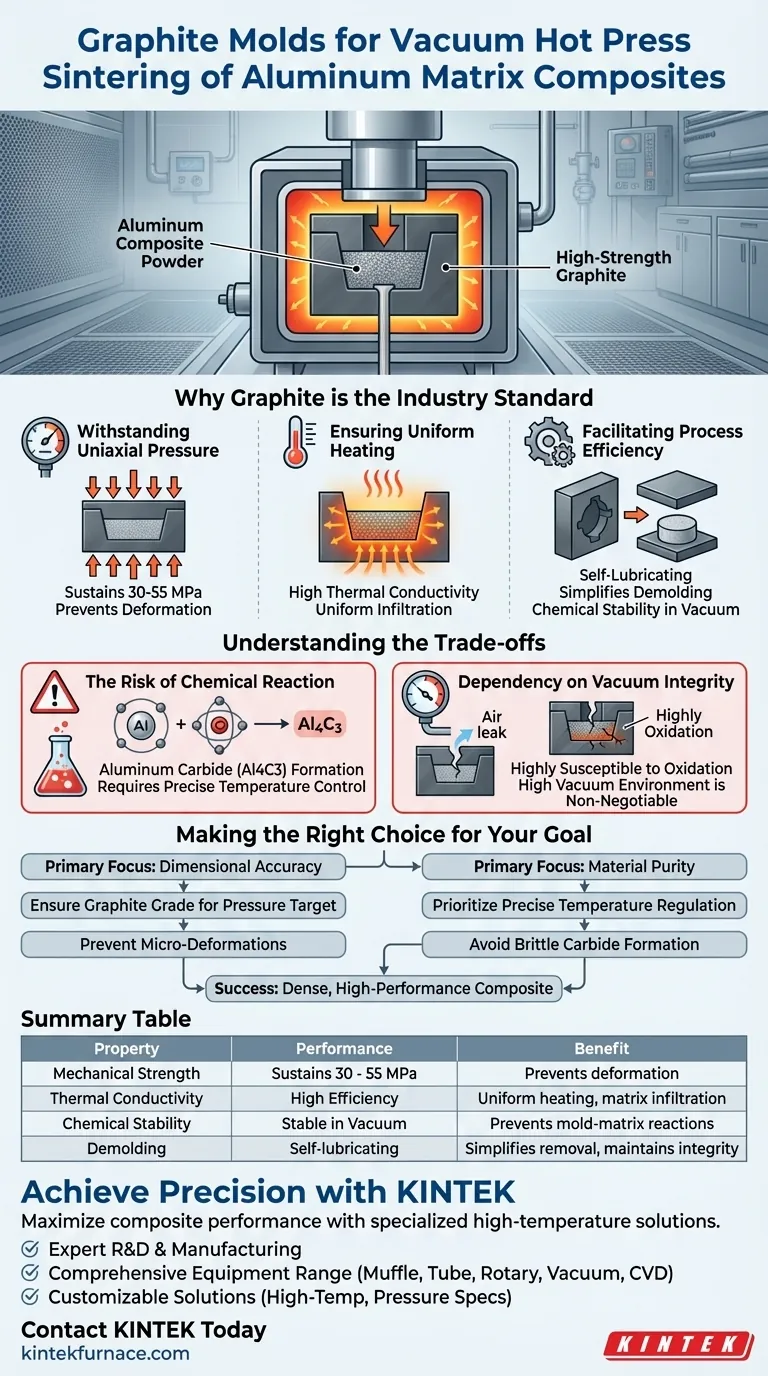

Por que o Grafite é o Padrão da Indústria

Suportando Pressão Uniaxial

A função principal do molde é atuar como um recipiente de conformação rígido que restringe o fluxo lateral da mistura de pó. O grafite de alta resistência é capaz de suportar pressões mecânicas uniaxial—frequentemente variando de 30 a 55 MPa—sem deformação. Essa resistência força as partículas do pó a se reorganizarem e densificarem, criando um componente sólido com dimensões precisas.

Garantindo Aquecimento Uniforme

O grafite possui excelente condutividade térmica, o que é crucial para a consistência da peça sinterizada. Essa propriedade garante que o calor seja transferido uniformemente dos elementos do forno para o interior do pó. O aquecimento uniforme promove o amolecimento consistente da matriz de alumínio, permitindo que ela infiltre lacunas entre as fibras ou partículas de reforço de forma eficaz.

Facilitando a Eficiência do Processo

O grafite oferece propriedades autolubrificantes naturais, que simplificam significativamente a remoção da amostra (desmoldagem) após a conclusão do processo. Além disso, o grafite mantém estabilidade química em um ambiente a vácuo. Essa estabilidade evita reações severas entre o molde e a matriz metálica, preservando a integridade superficial do compósito final.

Entendendo os Compromissos

O Risco de Reação Química

Embora o grafite seja geralmente estável, o controle preciso da temperatura é vital ao trabalhar com alumínio. Se as temperaturas subirem demais, o alumínio pode reagir com o carbono no molde para formar carbeto de alumínio (Al4C3). Este é um composto quebradiço que pode degradar as propriedades mecânicas e a condutividade térmica do material final.

Dependência da Integridade do Vácuo

Moldes de grafite são altamente suscetíveis à oxidação em temperaturas de sinterização se expostos ao ar. Portanto, manter um ambiente de alto vácuo é inegociável. Isso protege o molde de grafite contra degradação e, simultaneamente, previne a oxidação do pó de alumínio, garantindo a ligação metálica entre as partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de moldes de grafite de alta resistência em sua aplicação específica:

- Se o seu foco principal é Precisão Dimensional: Certifique-se de que sua classe de grafite seja classificada para suportar pressões acima do seu alvo (por exemplo, 35-55 MPa) para evitar até mesmo microdeformações durante a fase de densificação.

- Se o seu foco principal é Pureza do Material: Priorize a regulação precisa da temperatura para alavancar a condutividade térmica do molde, mantendo-se abaixo do limiar onde o carbeto de alumínio quebradiço se forma.

O sucesso na prensagem a quente a vácuo reside no equilíbrio da capacidade mecânica do molde com controles ambientais rigorosos para produzir um compósito denso e de alto desempenho.

Tabela Resumo:

| Propriedade | Desempenho do Molde de Grafite | Benefício para Sinterização de Alumínio |

|---|---|---|

| Resistência Mecânica | Suporta 30 - 55 MPa | Evita deformação sob pressão uniaxial |

| Condutividade Térmica | Alta Eficiência | Garante aquecimento uniforme e infiltração da matriz |

| Estabilidade Química | Estável em Vácuo | Previne reações molde-matriz e danos à superfície |

| Desmoldagem | Autolubrificante | Simplifica a remoção e mantém a integridade da peça |

Alcance Precisão na Sinterização de Materiais Avançados

Maximize o desempenho do seu compósito com soluções especializadas de alta temperatura da KINTEK. Se você está trabalhando com compósitos de matriz de alumínio ou cerâmicas avançadas, nossa expertise em ambientes de prensagem a quente a vácuo garante que você obtenha a densidade e a pureza que sua pesquisa exige.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializadas: Sistemas projetados com precisão, adaptados para processos térmicos exigentes.

- Gama Abrangente de Equipamentos: Oferecemos sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD.

- Soluções Personalizáveis: Fornos de laboratório de alta temperatura projetados para atender às suas especificações exclusivas de pressão e temperatura.

Entre em Contato com a KINTEK Hoje para otimizar seu fluxo de trabalho de laboratório e personalizar um sistema de forno construído para o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno de prensa quente a vácuo beneficia os experimentos de sinterização? Obtenha Densidade e Pureza Superior do Material

- Quais são as vantagens técnicas de um sistema de Sinterização por Plasma de Faísca (SPS)? Alcance Desempenho Superior em Cerâmicas de TiB2

- Quais são as vantagens técnicas dos sistemas SPS a vácuo para cerâmicas transparentes de grande porte? Obtenha clareza ótica máxima

- Por que o grafite isostático é o material mais comum para moldes SPS? Desbloqueie a precisão de sinterização de alto desempenho

- Por que a interação do molde de grafite é crítica para cerâmicas de ZnS? Proteja sua pureza óptica na prensagem a quente a vácuo

- Qual é a função principal de um forno de prensagem a quente na síntese de bicristais de SiC? Alcançar Ligação Atômica de Precisão

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens técnicas da prensagem a quente rápida para Sn-Ag-Bi-Se-Te/MWCNTs? Atingir 98%+ de Densidade em 15 Minutos