A desgaseificação a alta temperatura é uma etapa de purificação obrigatória projetada para remover contaminantes voláteis da superfície das partículas de pó de Al-Cu antes da consolidação. Seu propósito imediato é remover umidade, gases adsorvidos e resíduos de agentes de controle de processo que, de outra forma, ficariam presos dentro do material.

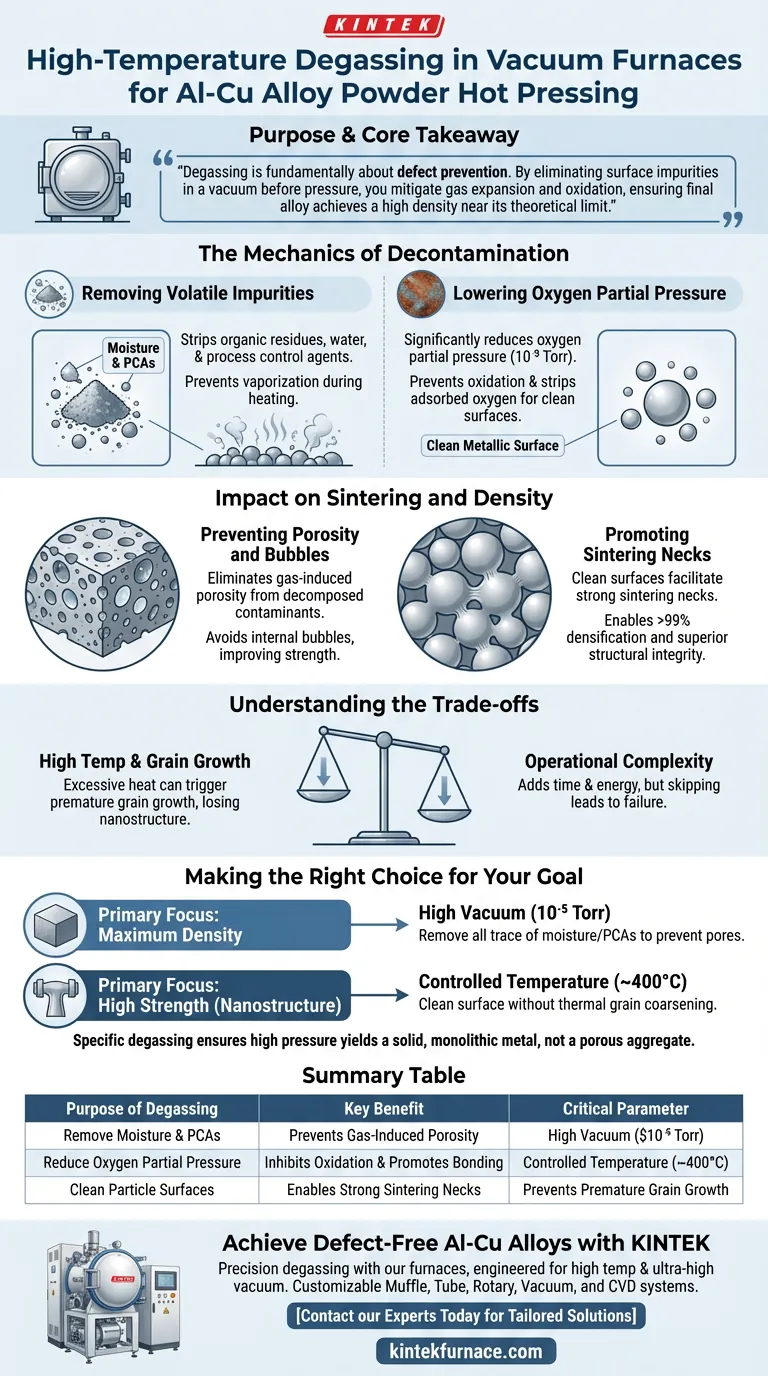

O Ponto Principal A desgaseificação é fundamentalmente sobre prevenção de defeitos. Ao eliminar impurezas superficiais em vácuo antes que a pressão seja aplicada, você mitiga o risco de expansão de gás e oxidação, garantindo que a liga final atinja alta densidade próxima ao seu limite teórico.

A Mecânica da Descontaminação

Remoção de Impurezas Voláteis

Pós metálicos, particularmente aqueles processados por moagem em bolas, frequentemente retêm agentes de controle de processo (PCAs) e umidade ambiental em suas superfícies.

Se esses resíduos orgânicos e moléculas de água não forem removidos, eles vaporizarão durante a fase de aquecimento da prensagem a quente.

A desgaseificação em temperaturas (por exemplo, 400°C) permite que esses voláteis dessorvam e sejam evacuados pelo sistema de vácuo antes que o pó seja compactado.

Redução da Pressão Parcial de Oxigênio

Alumínio e cobre são suscetíveis à oxidação, que cria camadas limite quebradiças entre as partículas.

Um ambiente de vácuo (por exemplo, $10^{-5}$ Torr) reduz significativamente a pressão parcial de oxigênio.

Isso evita a oxidação adicional do pó metálico e auxilia na remoção do oxigênio adsorvido existente, deixando uma superfície metálica limpa pronta para a ligação.

Impacto na Sinterização e Densidade

Prevenção de Porosidade e Bolhas

A necessidade profunda mais crítica abordada pela desgaseificação é a prevenção de porosidade induzida por gás.

Se os contaminantes permanecerem no pó durante a fase de consolidação de alta pressão, eles se decompõem em gases que ficam presos dentro do metal em solidificação.

Isso resulta em bolhas internas ou poros que reduzem drasticamente a resistência mecânica e a vida útil à fadiga do componente final.

Promoção de Pescoços de Sinterização

A consolidação de alta densidade requer que as partículas se difundam umas nas outras efetivamente.

Superfícies limpas e desgaseificadas facilitam a formação de pescoços de sinterização fortes entre as partículas.

Este contato direto metal-metal permite que o material atinja níveis de densificação acima de 99%, garantindo integridade estrutural superior.

Entendendo os Compromissos

Equilíbrio entre Temperatura e Crescimento de Grão

Embora altas temperaturas sejam necessárias para remover impurezas persistentes, o calor excessivo antes da prensagem pode ser prejudicial.

A exposição prolongada a calor elevado durante a desgaseificação pode desencadear crescimento de grão prematuro, fazendo com que o material perca sua estrutura nanocristalina antes mesmo de ser prensado.

Complexidade Operacional

A adição de um ciclo de desgaseificação dedicado aumenta o tempo total de processamento e o consumo de energia.

No entanto, pular esta etapa para economizar tempo quase invariavelmente leva a falhas estruturais devido a bolhas ou baixa densidade na peça final.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua produção de liga Al-Cu, alinhe seus parâmetros de processo com seus alvos de desempenho específicos:

- Se seu foco principal é Densidade Máxima: Garanta que o nível de vácuo seja alto ($10^{-5}$ Torr ou melhor) para remover todos os vestígios de umidade e resíduos de PCA, prevenindo a formação de poros.

- Se seu foco principal é Alta Resistência (Nanoestrutura): Mantenha a temperatura de desgaseificação estritamente controlada (em torno de 400°C) para limpar a superfície sem desencadear o envelhecimento térmico do grão.

Em última análise, a desgaseificação específica garante que a alta pressão aplicada posteriormente resulte em um metal sólido e monolítico, em vez de um agregado poroso e quebradiço.

Tabela Resumo:

| Propósito da Desgaseificação | Benefício Principal | Parâmetro Crítico |

|---|---|---|

| Remover Umidade e PCAs | Previne Porosidade Induzida por Gás | Alto Vácuo (por exemplo, 10⁻⁵ Torr) |

| Reduzir Pressão Parcial de Oxigênio | Inibe Oxidação e Promove Ligação | Temperatura Controlada (por exemplo, 400°C) |

| Limpar Superfícies de Partículas | Permite Pescoços de Sinterização Fortes | Previne Crescimento Prematuro de Grão |

Alcance Ligas Al-Cu Livres de Defeitos com a KINTEK

Perfeiçoar seu processo de prensagem a quente começa com uma desgaseificação precisa. Nossos fornos a vácuo são projetados para fornecer a combinação crítica de alta temperatura e vácuo ultra-alto necessários para remover contaminantes voláteis, prevenir porosidade e garantir que seus materiais atinjam densidade e resistência máximas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para necessidades exclusivas como preservação de nanoestrutura em ligas Al-Cu.

Vamos otimizar seu processo de materiais. Entre em contato com nossos especialistas hoje mesmo para uma solução adaptada aos seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais funções os moldes de grafite desempenham durante a sinterização por prensagem a quente a vácuo? Descubra seu papel ativo na densificação

- Quais são as vantagens dos sistemas de Sinterização por Plasma de Faísca (SPS)? Fabricação Superior de Cerâmicas de Carboneto de Alta Entropia

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na sua temperatura de operação? Um guia para faixas de temperatura baixa, média e alta

- Como a prensagem a quente melhora as propriedades mecânicas dos materiais? Alcance Força e Durabilidade Superiores

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Quais são as desvantagens da prensagem a quente em comparação com a compactação a frio e a sinterização? Custos mais altos e taxas de produção mais baixas

- Quais são as vantagens únicas da Sinterização por Plasma de Faísca (SPS)? Desbloqueie a Resistência de Carboneto Ultrafino

- Por que é necessário manter um ambiente de alto vácuo durante o SPS de SiC? Chave para Cerâmicas de Alta Densidade