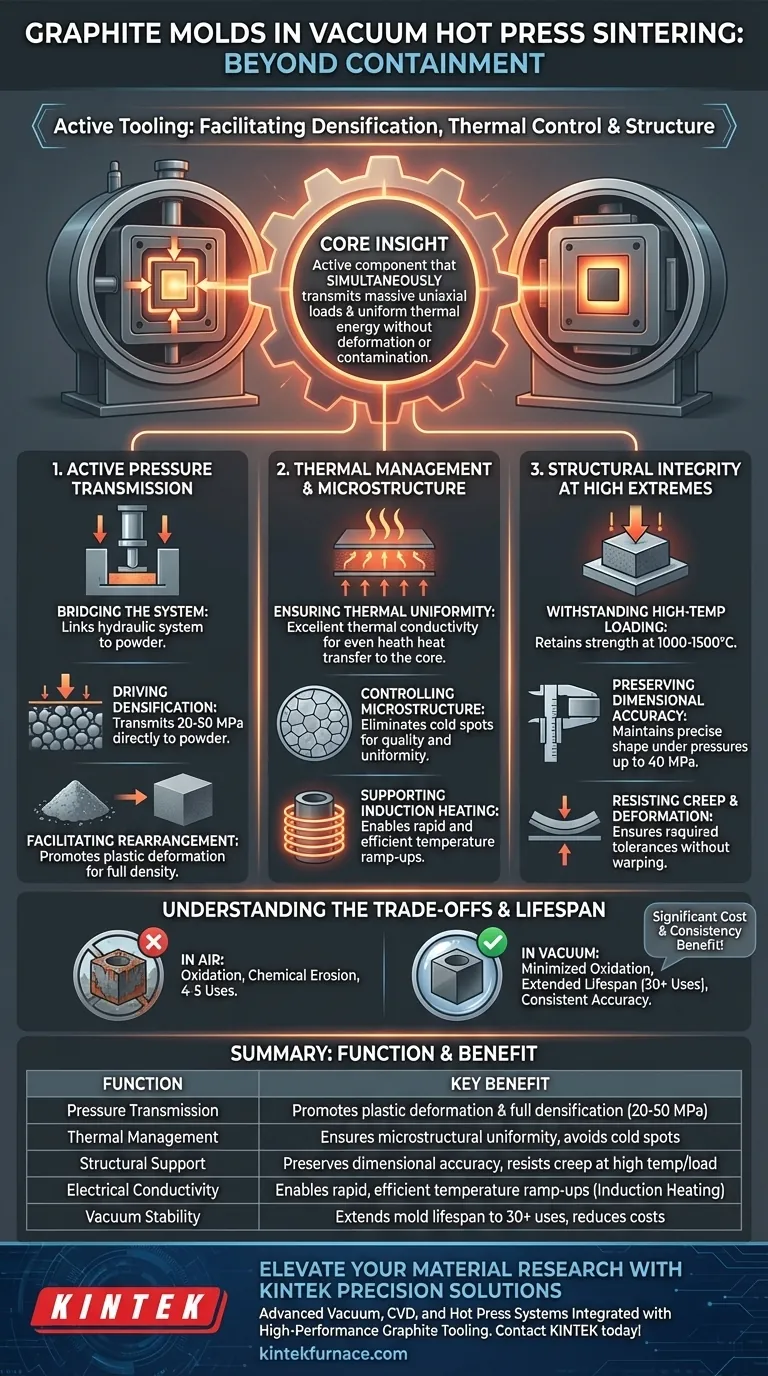

Além de atuar como um recipiente de contenção passivo, os moldes de grafite funcionam como ferramentas de processo críticas que facilitam ativamente a densificação e o desenvolvimento microestrutural do material. Eles servem como um meio de alta resistência para transmitir pressão hidráulica ao pó e atuam como um condutor térmico para garantir o aquecimento uniforme, tudo isso mantendo a estabilidade dimensional sob cargas mecânicas extremas.

Insight Principal: Na sinterização por prensagem a quente a vácuo, o molde de grafite é um componente ativo do sistema de ferramentas. Seu valor principal reside em sua capacidade de transmitir simultaneamente cargas uniaxial massivas e energia térmica uniforme sem deformar ou contaminar quimicamente a peça de trabalho.

O Papel da Transmissão Ativa de Pressão

Ligando o Sistema Hidráulico e o Pó

O molde não apenas segura o material no lugar; ele é o elo físico entre o sistema hidráulico da máquina e a amostra de pó.

Impulsionando a Densificação

O molde deve transmitir pressão uniaxial significativa — muitas vezes variando de 20 a 50 MPa — diretamente para o pó interno.

Facilitando o Rearranjo de Partículas

Ao transferir efetivamente essa carga axial, o molde força as partículas do pó a se rearranjarem. Essa pressão mecânica promove a deformação plástica, que é essencial para transformar o pó solto em um material a granel sólido e totalmente denso.

Gerenciamento Térmico e Microestrutura

Garantindo a Uniformidade Térmica

O grafite possui excelente condutividade térmica. Essa propriedade permite que o molde transfira o calor uniformemente dos elementos de aquecimento para o núcleo da amostra de pó.

Controlando a Microestrutura

A transferência de calor uniforme é vital para a qualidade do produto final. Ao eliminar pontos frios ou gradientes térmicos, o molde de grafite garante a uniformidade microestrutural em todo o compósito sinterizado.

Suportando o Aquecimento por Indução

Como o grafite é eletricamente condutor, ele também serve como um meio crítico para processos de aquecimento por indução, permitindo aumentos rápidos e eficientes de temperatura.

Integridade Estrutural em Extremos Elevados

Suportando Cargas de Alta Temperatura

Materiais padrão frequentemente amolecem ou deformam sob cargas pesadas em altas temperaturas (por exemplo, 1000°C a 1500°C). O grafite mantém uma força estrutural excepcional nesses ambientes.

Preservando a Precisão Dimensional

O molde deve manter a forma e as dimensões precisas do material compósito sob pressões de até 40 MPa.

Resistindo à Fluência e Deformação

Mesmo durante a fase de amolecimento do material da matriz, o molde de grafite resiste à deformação. Isso garante que o produto sinterizado final atinja as tolerâncias geométricas exigidas sem empenamento.

Entendendo os Compromissos

Estabilidade Química vs. Reatividade

Embora geralmente quimicamente inerte, o grafite deve ser de alta pureza para evitar reações com os pós cerâmicos ou de liga. Em vácuo, ele evita efetivamente a erosão química adversa, mas os usuários devem garantir que a química específica do pó não reaja com o carbono em temperaturas de sinterização.

O Impacto da Oxidação

O grafite é suscetível à oxidação em altas temperaturas no ar. No entanto, em um ambiente de prensagem a quente a vácuo, essa perda por oxidação é minimizada.

Considerações sobre a Vida Útil

Operar em vácuo estende significativamente a vida útil do molde — muitas vezes de 4-5 usos no ar para mais de 30 usos em vácuo. Isso reduz drasticamente os custos de ferramentas e mantém a precisão dimensional consistente ao longo de vários ciclos.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar ou projetar ferramentas de grafite para prensagem a quente, considere seus objetivos de processamento específicos:

- Se o seu foco principal é Alta Densificação: Certifique-se de que o grau de grafite usado tenha alta resistência à compressão para transmitir cargas superiores a 30 MPa sem fratura.

- Se o seu foco principal é Homogeneidade Microestrutural: Priorize graus de grafite com condutividade térmica superior para evitar gradientes térmicos dentro de amostras grandes.

- Se o seu foco principal é Precisão Dimensional: Selecione grafite de alta densidade e alta resistência para minimizar a deflexão ou fluência do molde nas temperaturas máximas de sinterização.

O molde de grafite é o garantidor da densidade e forma final do seu material; tratá-lo como uma ferramenta de precisão em vez de um consumível é fundamental para a consistência do processo.

Tabela Resumo:

| Função | Papel no Processo de Sinterização | Benefício Principal |

|---|---|---|

| Transmissão de Pressão | Conecta sistemas hidráulicos ao pó a 20-50 MPa | Promove deformação plástica e densificação completa |

| Gerenciamento Térmico | Conduz calor uniformemente dos elementos para o núcleo | Garante uniformidade microestrutural e evita pontos frios |

| Suporte Estrutural | Mantém a integridade sob cargas mecânicas de alta temperatura | Preserva a precisão dimensional e resiste à fluência/empenamento |

| Condutividade Elétrica | Atua como meio para aquecimento por indução | Permite aumentos de temperatura rápidos e eficientes |

| Estabilidade a Vácuo | Minimiza oxidação e erosão química | Estende a vida útil do molde para mais de 30 usos e reduz custos de ferramentas |

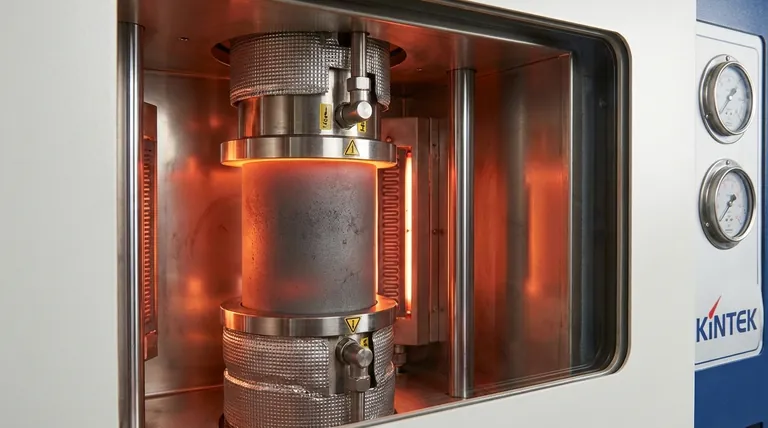

Eleve Sua Pesquisa de Materiais com as Soluções de Precisão KINTEK

Alcançar a densificação perfeita do material requer mais do que apenas altas temperaturas; exige as ferramentas e o ambiente corretos. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD e Prensagem a Quente projetados para se integrarem perfeitamente com ferramentas de grafite de alto desempenho.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos fornos personalizáveis de Muffle, Tubo e Rotativos adaptados às suas necessidades específicas de laboratório. Se você está focado em compósitos de alta densidade ou controle microestrutural preciso, nossa equipe está pronta para fornecer a expertise técnica e o equipamento para garantir seu sucesso.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Que materiais são comumente processados em fornos de prensagem a quente a vácuo? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são as principais vantagens da prensagem a quente? Obtenha Densidade e Resistência Superiores para Materiais de Alto Desempenho

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- O que é uma prensa a vácuo e por que é importante na manufatura moderna? Desbloqueie Ligações e Precisão Impecáveis

- Qual é o propósito de realizar a desgaseificação a alta temperatura em um forno a vácuo antes da prensagem a quente de pós de liga Al-Cu? Garante Densidade e Resistência Máximas

- Como um forno de prensa quente a vácuo beneficia os experimentos de sinterização? Obtenha Densidade e Pureza Superior do Material

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Que papel desempenham os fornos de prensagem a quente na metalurgia do pó? Componentes de alta densidade de forma eficiente