Na fabricação de alto desempenho, a prensagem a quente se destaca por sua capacidade única de aplicar simultaneamente calor intenso e pressão mecânica. Essa combinação permite a criação de componentes com densidade quase perfeita, resistência mecânica superior e uniformidade excepcional, forçando a consolidação do material e eliminando vazios internos em um ambiente altamente controlado.

A prensagem a quente é mais do que um simples método de ligação; é um processo transformador. Ao usar calor e pressão controlados para reprojetar fundamentalmente a estrutura interna de um material, ela resolve o problema central de defeitos como a porosidade, possibilitando a produção de materiais que se aproximam de seu desempenho máximo teórico.

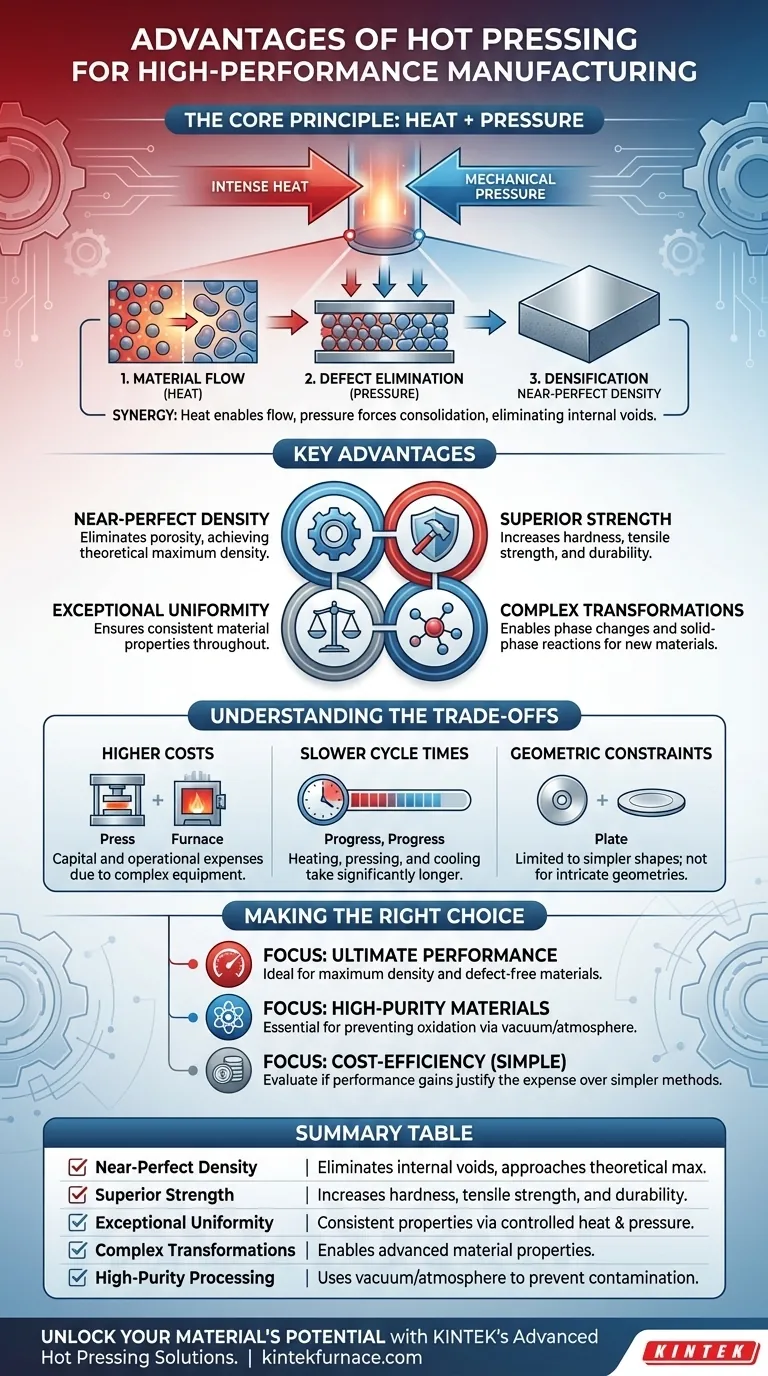

O Princípio Fundamental: Combinando Calor e Pressão

A prensagem a quente aproveita a sinergia entre a energia térmica e a força mecânica para alcançar resultados que nenhuma delas conseguiria sozinha. Este princípio é a base de todas as suas vantagens.

Como o Calor Permite o Fluxo do Material

A aplicação de calor a um material aumenta sua energia atômica, tornando-o mais macio e mais plástico. Essa maleabilidade aprimorada é crucial, pois permite que as partículas do material se deformem e se movam.

Sem calor suficiente, a pressão por si só provavelmente quebraria as partículas do material em vez de fundi-las.

Como a Pressão Elimina Defeitos Internos

Enquanto o material está em seu estado plástico aquecido, aplica-se pressão mecânica. Essa força compacta fisicamente as partículas, espremendo os espaços vazios (porosidade) entre elas.

A pressão garante contato íntimo entre todas as superfícies das partículas, o que é um pré-requisito para que ocorra uma ligação forte e uniforme em todo o material.

O Efeito Sinérgico na Densificação

A combinação de calor e pressão acelera o processo de densificação, que é a eliminação da porosidade. O calor permite que o material ceda, e a pressão fornece a força motriz para a consolidação.

Isso resulta em um produto final com uma densidade excepcionalmente próxima do máximo teórico para aquele material, um feito difícil de alcançar com outros métodos.

Atingindo Propriedades do Material Quase Teóricas

O objetivo da prensagem a quente não é apenas formar uma forma, mas criar um material com uma estrutura interna otimizada. Isso se traduz diretamente em um desempenho superior no mundo real.

Maximizando a Densidade e Reduzindo a Porosidade

A porosidade é o principal inimigo do desempenho do material, atuando como um ponto fraco interno onde as fraturas podem se iniciar. A prensagem a quente ataca diretamente esse problema.

Ao produzir peças com porosidade mínima ou nula, o processo gera materiais que são mais fortes, menos permeáveis a fluidos e mais confiáveis sob estresse.

Aprimorando a Resistência Mecânica e a Durabilidade

A resistência de um material está diretamente ligada à sua densidade. Ao criar uma estrutura densa e sem vazios, a prensagem a quente aumenta significativamente propriedades como dureza, resistência à tração e durabilidade geral.

É por isso que o processo é essencial para a produção de componentes de alto desgaste, blindagens e ferramentas de corte.

Possibilitando Transformações Complexas de Materiais

A prensagem a quente fornece o ambiente preciso e de alta energia necessário para impulsionar transformações de fase e reações em fase sólida.

Isso permite que os engenheiros criem estruturas de materiais ou ligas totalmente novas que não se formariam em condições normais, desbloqueando propriedades avançadas para aplicações específicas.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a prensagem a quente é uma técnica especializada. Suas vantagens vêm com limitações práticas que são cruciais de entender.

Custos Mais Altos de Equipamento e Operação

A maquinaria necessária para a prensagem a quente — combinando uma prensa de alta força, um forno de alta temperatura e um sistema de vácuo ou atmosfera controlada — é complexa e cara.

Esse maior investimento de capital e custo operacional significa que o processo é tipicamente reservado para aplicações onde o desempenho máximo justifica a despesa.

Tempos de Ciclo Mais Lentos

Em comparação com métodos mais simples como a prensagem a frio e a sinterização, a prensagem a quente é um processo mais lento. Aquecer, prensar e resfriar um componente de maneira controlada leva significativamente mais tempo.

Isso a torna menos adequada para fabricação de alto volume e baixo custo, onde a velocidade é um fator principal.

Limitações na Complexidade Geométrica

A necessidade de aplicar pressão uniforme geralmente restringe a prensagem a quente a geometrias mais simples. Embora eficaz para tarugos, discos e chapas, não é prática para produzir formas altamente complexas ou intrincadas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fabricação correto requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é o desempenho máximo e a densidade: A prensagem a quente é a escolha ideal, pois foi especificamente projetada para eliminar a porosidade e alcançar propriedades próximas ao limite teórico do material.

- Se seu foco principal é alta pureza ou materiais reativos: A capacidade de usar vácuo ou atmosfera inerte torna a prensagem a quente essencial para prevenir oxidação e contaminação durante a consolidação.

- Se seu foco principal é a relação custo-benefício para formas simples: Você deve avaliar se os ganhos de desempenho da prensagem a quente são necessários, pois métodos mais simples como a prensagem por matriz podem ser mais econômicos.

Compreender esses princípios centrais permite que você selecione a prensagem a quente não apenas pelo que ela faz, mas pelos problemas fundamentais do material que ela foi projetada para resolver.

Tabela Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Densidade Quase Perfeita | Elimina vazios internos para materiais que se aproximam da densidade máxima teórica. |

| Resistência Mecânica Superior | Aumenta a dureza, a resistência à tração e a durabilidade em aplicações de alto desgaste. |

| Uniformidade Excepcional | Assegura propriedades de material consistentes através de calor e pressão controlados. |

| Transformações Complexas | Possibilita mudanças de fase e reações em fase sólida para propriedades avançadas de material. |

| Processamento de Alta Pureza | Usa vácuo ou atmosferas controladas para prevenir oxidação e contaminação. |

Desbloqueie Todo o Potencial dos Seus Materiais com as Soluções Avançadas de Prensagem a Quente da KINTEK

Você busca densidade máxima, resistência superior e componentes sem defeitos em sua fabricação de alto desempenho? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Permita-nos ajudá-lo a alcançar propriedades de material quase teóricas e resolver problemas centrais como a porosidade. Contate-nos hoje para discutir como nossos sistemas de prensagem a quente personalizados podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica